微粒は美流でつくられ美粒となる。

All rights reserved powered by Beryu corp. Mitsuru Nakano

記事等は、美粒HP(XYZ版)へ記載。

トップの帯からお入りください。

2024年7月21日

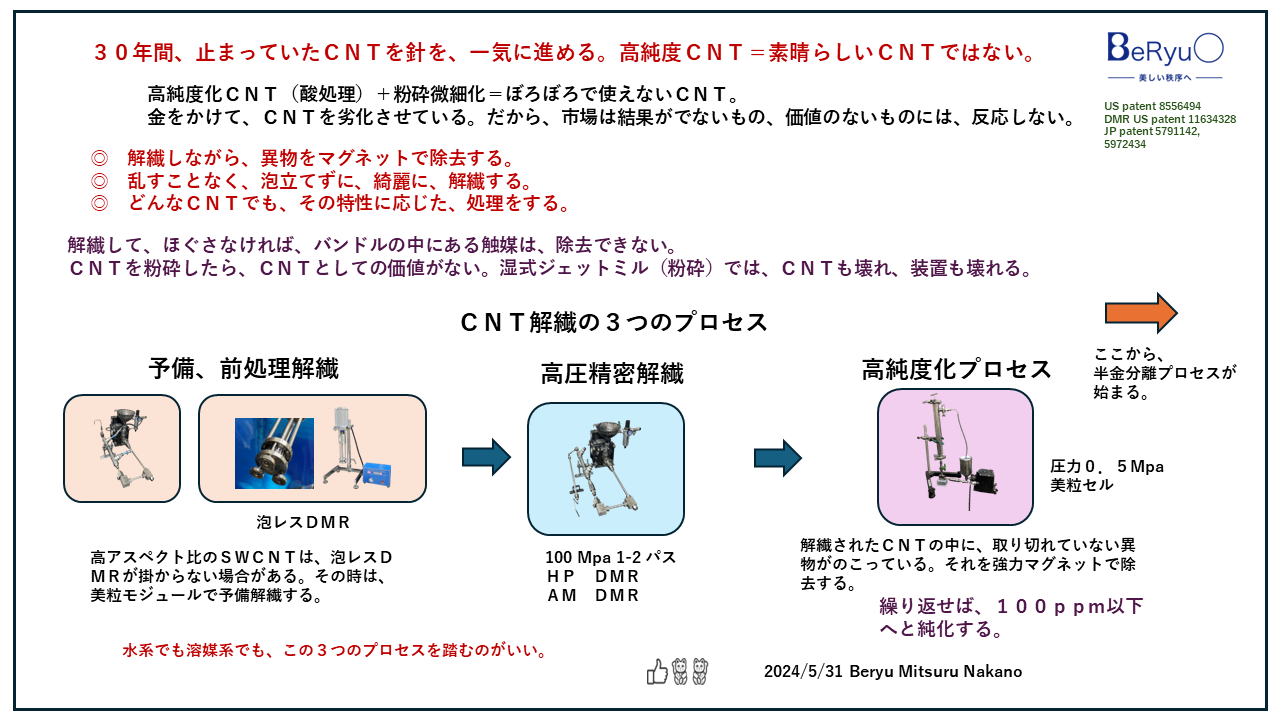

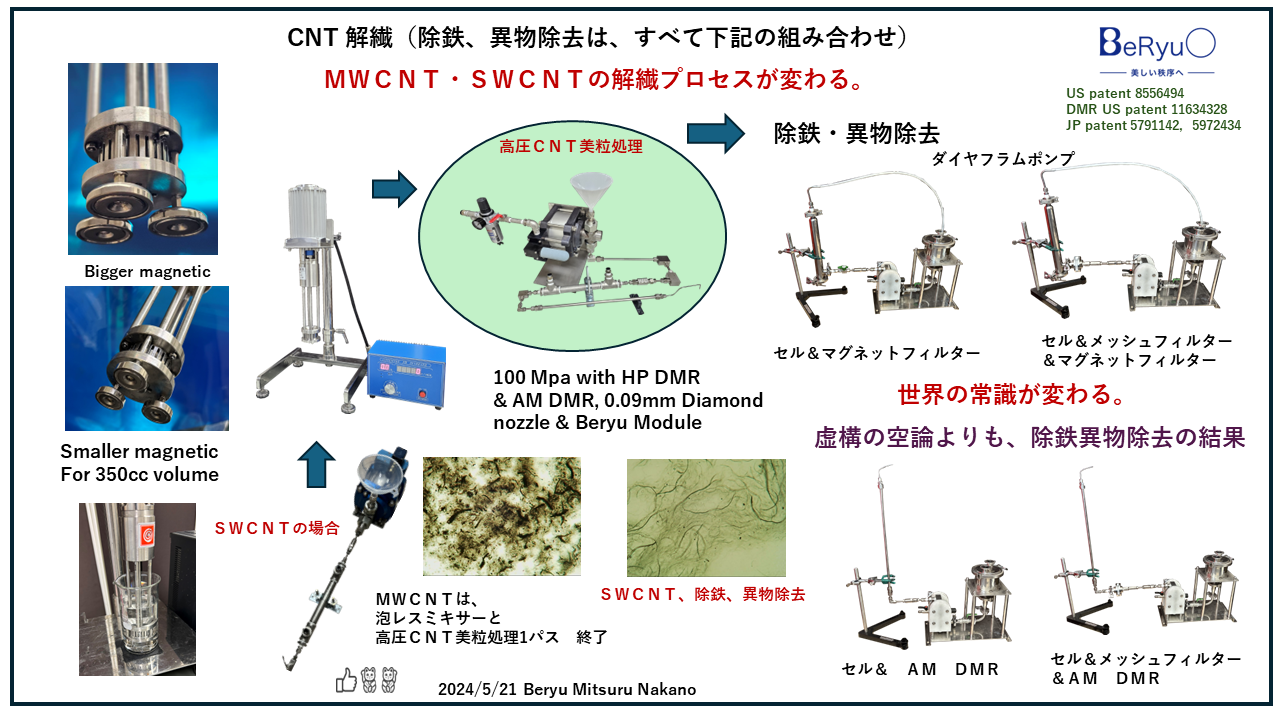

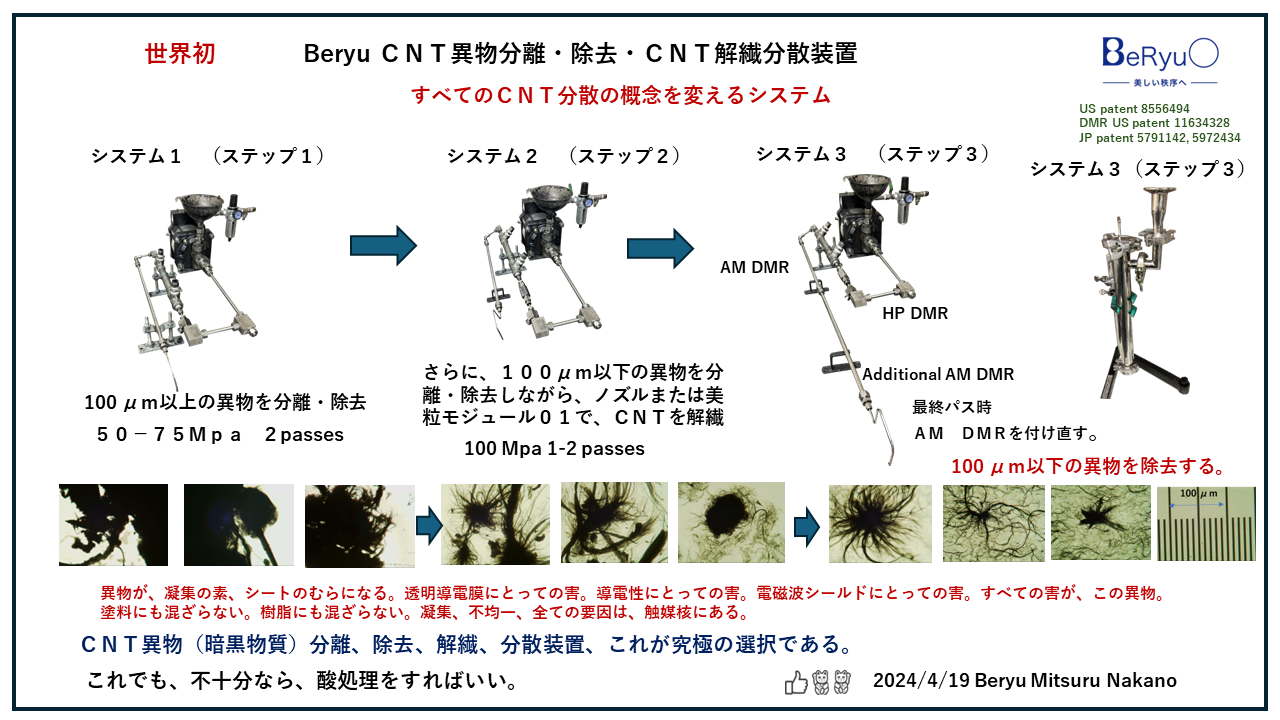

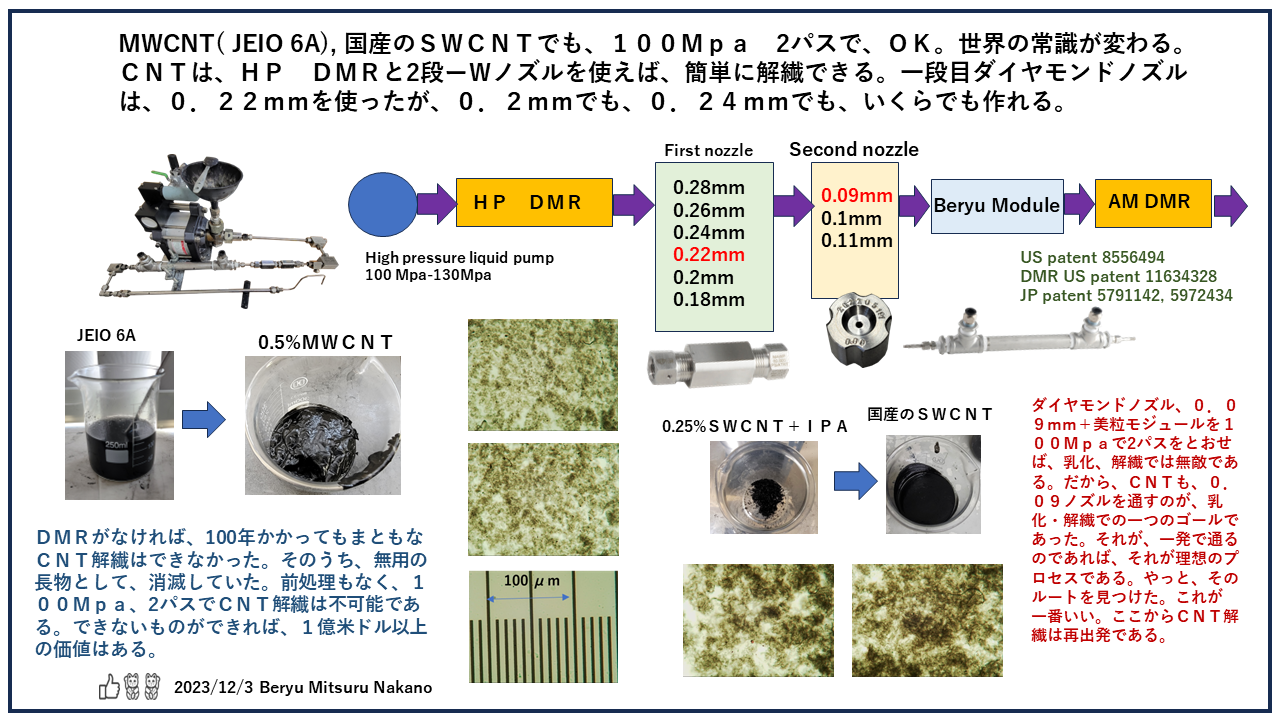

CNT(MWCNT/SWCNT)解繊、ファイナルアプローチ。これが、CNT解繊プロセスの世界標準となる。

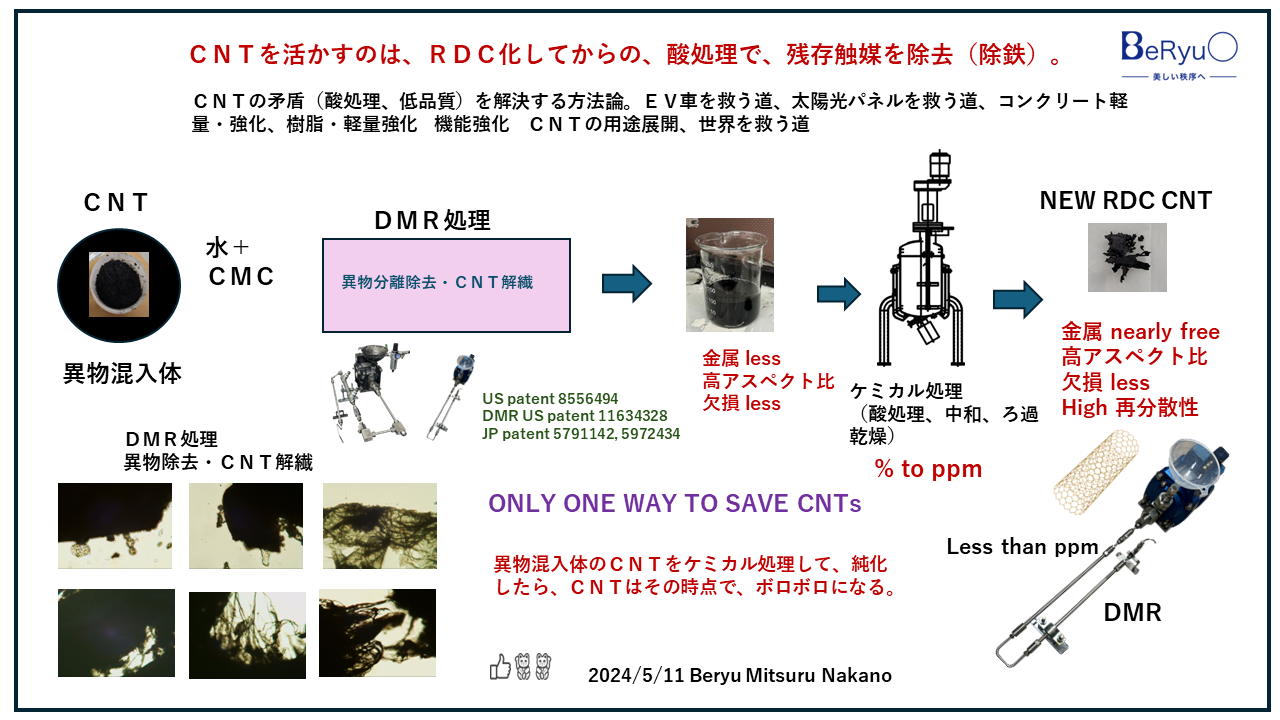

基本、CNTは、触媒、アモルファスカーボン、結晶性カーボン状チューブ(CNT)で構成されている。必要なものは、CNTであって、触媒やアモルファスカーボンは不要である。CNTの性能を決めるのは、CNTのネットワーク性である。そのためには、高アスペクト比、高解繊が必要である。もちろん、触媒やアモルファスカーボンはCNTではないので、不純物、異物であるから、少ない方がいい。したがって、SWCNTならSWCNT,MWCNTならMWCNTとしての条件はあるが、総論としてCNTの性能を決めるのは、触媒レス、アモルファスカーボンレス、高アスペクト比、高解繊である。

いままで、世界が、乗り越えられなかった壁は、なにかというと、アモルファスカーボンを除去することができなかった点である。事実、CNTが原料としてできた時、純度にも誤差(ばらつき)がある。当然に、カーボンの中に、どのくらいアモルファスカーボンがあるのか、だれもわからない。ロットによっても、CNTの種類によっても、ばらつきがある。必要なのは、CNTであり、触媒もアモルファスカーボンも不要なのである。ケミカル処理(酸処理、高温処理、ガス処理)で金属触媒(鉄、コバルト)を除去する。膨大なコストである。しかし、アモルファスカーボンは減らない。逆に、酸化され、結晶性カーボンがくずれ、アモルファス化するだけである。高純度化すれば、ますます、固化して、解繊が困難になる。そうなれば、粉砕するしかない。アモルファスカーボンもCNTも粉砕する。CNTとしては、劣化するだけである。高純度化というやり方でCNTを逆に劣化させている。コストをかけて、CNTを劣化させている。それでは、CNTの用途発展などできない。アモルファスカーボンはCNTではないので、導電性も強度も悪いのは当然である。

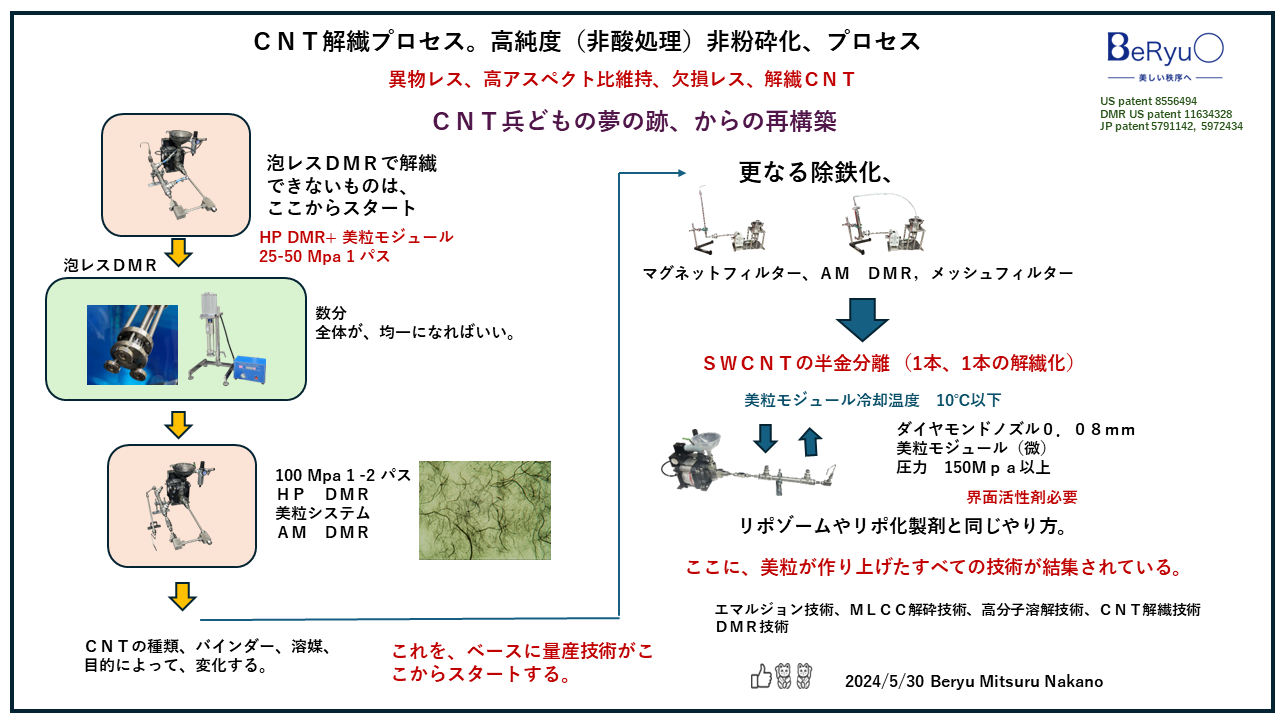

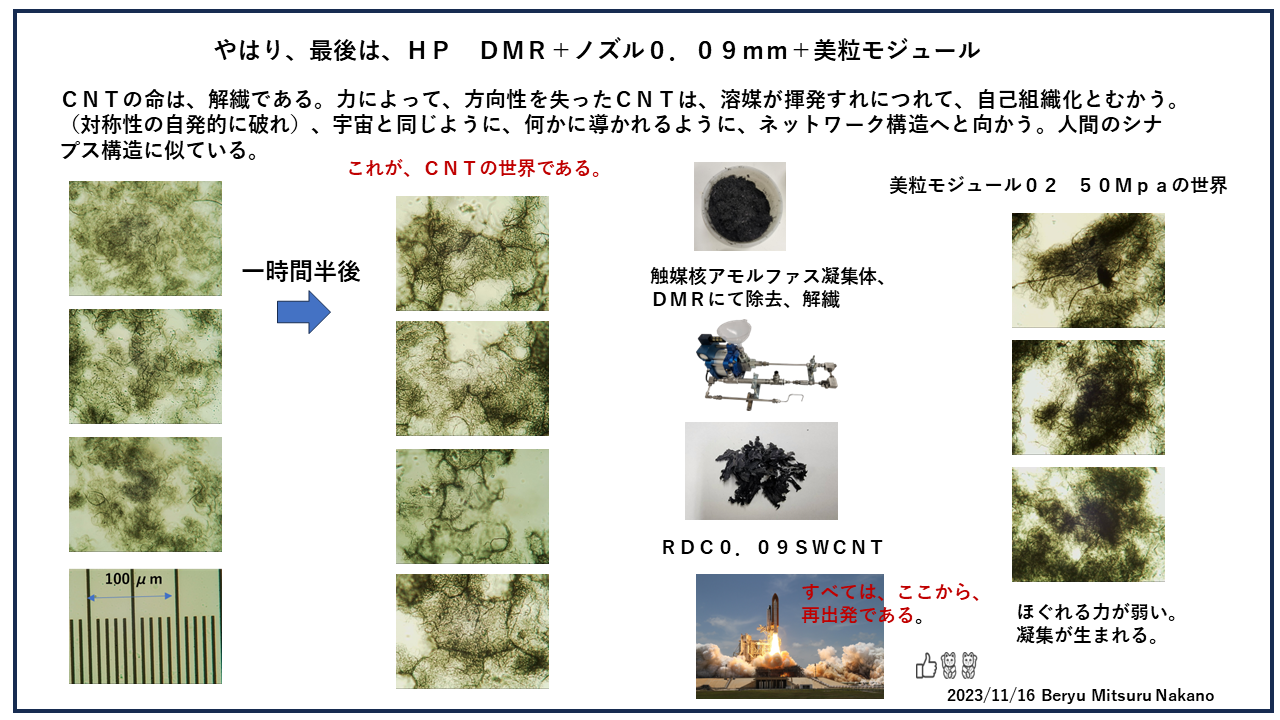

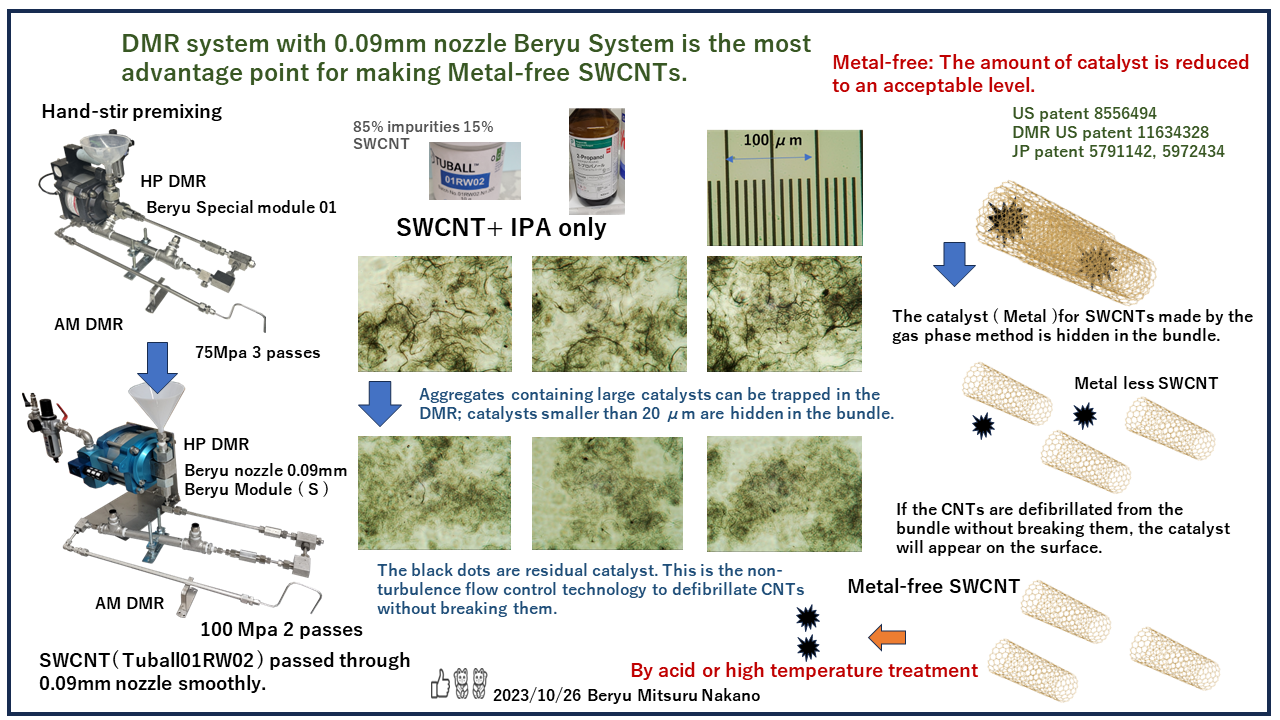

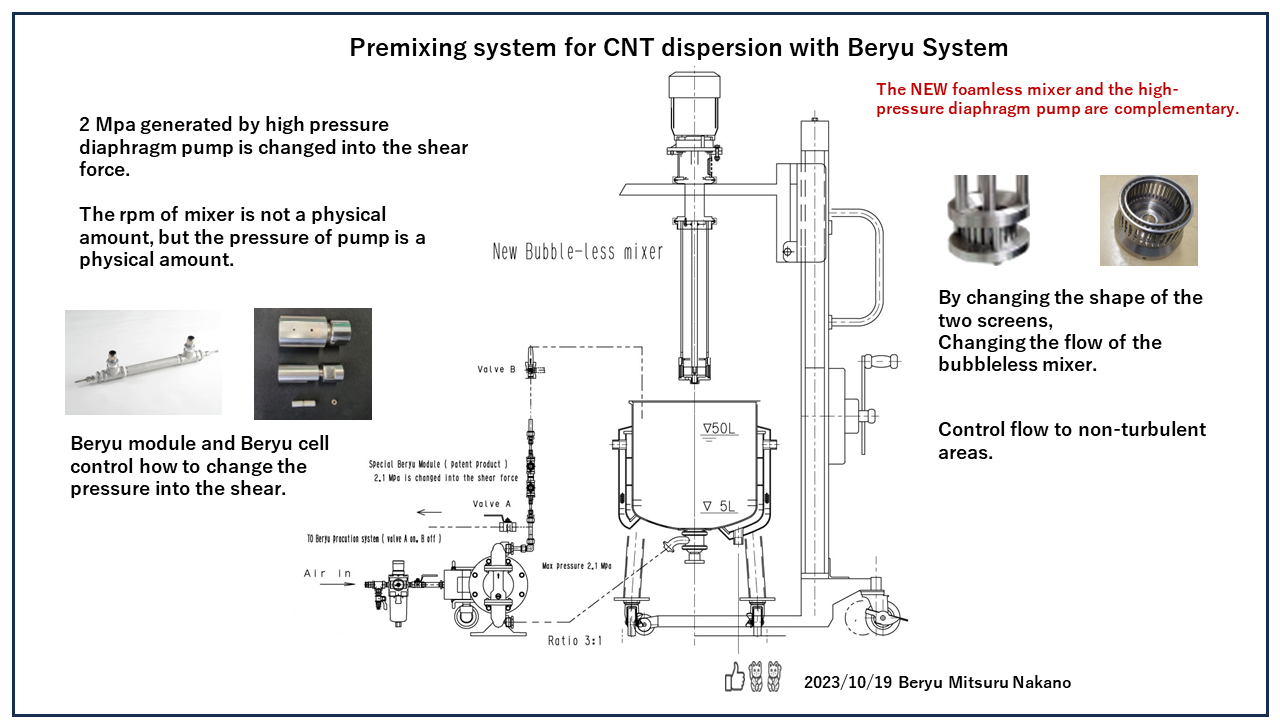

泡レスミキサー、20年前に、開発したミキサーである。水系であれば、CMC,NMPであれば、PVDFの溶解に最適である。一瞬で、継子をつくらずに、溶解させることができる。それに、CNTを入れれば、きれいに予備解繊する。それは、それでいい。しかし、それだけであれば、泡レスミキサーでなくても、べつにいい。今回それに、DMRを付けた。それで、解繊しながら、触媒を包み込んだアモルファスカーボンを同時に除去する。これは、画期的なことである。アモルファスカーボンは、バインダーように、金属触媒(鉄、コバルト)を包み込んでいる。もちろん、泡レスミキサーのせん断力では、100%は、アモルファスカーボンとCNTを分離することはできないが、それでも、かなり効率的に、CNTとアモルファスカーボンを分離し、アモルファスカーボンとそれに包まれた金属触媒を泡レスミキサーのDMRで捕まえることができる。一度、泡レスDMRを停止させ、ミキサー部をあげて、DMR部に付着した異物をふきとる。そして、またつけて、回す。それを3度程度繰り返す。(別に、何回やっても問題はない。それだけ純度はあがる。)それで、触媒とアモルファスカーボンは、とれる。MWCNTでいけば、3-8%のアモルファスカーボンと半結晶になったカーボンと金属触媒を除去できている。その後、美粒高圧DMRシステムを通せば、完成である。美粒では、ダイヤモンドノズル0.09mm+美粒モジュールの前後にHP DMRとAM DMRをつけている。もちろん、ノズルサイズやモジュールサイズ等は、それぞれの用途に応じて、最適化すればいい。100Mpa 2-3パスで、SWCNTでも十分である。もっとも、難関といわれているEdipus SWCNT, EC2.0も、下記のスライドのように、問題なく解繊できる。高アスペクトだから、高解繊すれば、それなりの性能はでる。

SWCNTの解繊に関すれば、径が細くアスペクト比が高いので、たいていは、綿菓子のように絡んでいるので、泡レスDMRにいれても、ほぐれない。したがって、ハンドミキサーやフードプロセッサーのような、カッター羽根で、予備解繊する必要がある。いずれにしても、泡レスDMRにかからないものであれば、何らかの予備解繊は必須になる。泡レスDMRの重要なポイントは、解繊しながら、異物を同時に除去する点である。美粒高圧DMRシステムを通す前に、泡レスDMRで前処理をした方がいい。全然、美粒高圧DMRシステムの負荷がちがうのと、触媒とアモルファスカーボンの除去率が違ってくる。泡レスDMRと美粒高圧DMRシステムは、CNT解繊プロセスの世界標準となる。だれがやっても、同じようにできる。どんなCNTでも、どのような溶媒であろうと、プロセスの基本構造は同じである。圧力の100Mpaぐらいである。あとは、粘度によって、泡レスDMRと美粒高圧DMRシステムのツール条件を変えることである。それもユーザーの用途次第である。どのようなバインダー、どのようなコート剤、どのような配合比等、どのような最終目的によって、ツールの条件は変わる。しかし、プロセスの基本構造自体は変わらない。基本は、泡レスDMR+美粒高圧DMRシステムである。

最初は、黒鉛の剥離から始まってCNTの解繊へと移った。かれこれ、10年ぐらいになる。いろいろと試行錯誤を繰り返した。今は、すべて、このシステムで処理をしている。ほとんどのSWCNT,MWCNTも、これなら、かならず、ダイヤモンドノズル、0.09mmを通過する。どんなCNTもどんな溶媒でも、このプロセスなら、触媒レス、アモルファスカーボンレス、高解繊を達成することができる。美粒は、ほぼ、10年ぐらいをかけて、やっと、CNT解繊プロセスの最終アプローチまで到着することができた。美粒は、ツールをもっている。特許をもっている。DMRもつくった。他の人が制御できない部分まで、因果関係を追及できた。そして、いろいろなCNTで検証した。その答えがこれである。はっきり断言するが、もう、無駄なことはしない方がいい。20年やっても、できなかったことは、これからもできない。なぜなら、考え方が違うからである。費用対効果のないことはやらないほうがいい。これから、下克上がおきる。間違った考え方でやっても、答えはでない。いままでやってきた研究開発者のプライドは理解するが、それに固執しても、できないものはできないし、できたとしても、コストが合わない。戦前の大本営のやり方では勝利はこないのと同じである。竹やりでB29は落とせない。広島、長崎に原爆が投下され、聖都東京に原爆が落とされる恐怖を感じて、やっと、ポツダム宣言を受託した。時代の流れを先読みする能力が必要である。

2024年6月23日

簡易版、SWCNT高純度除鉄プロセス、泡レスDMRの除鉄の有用性

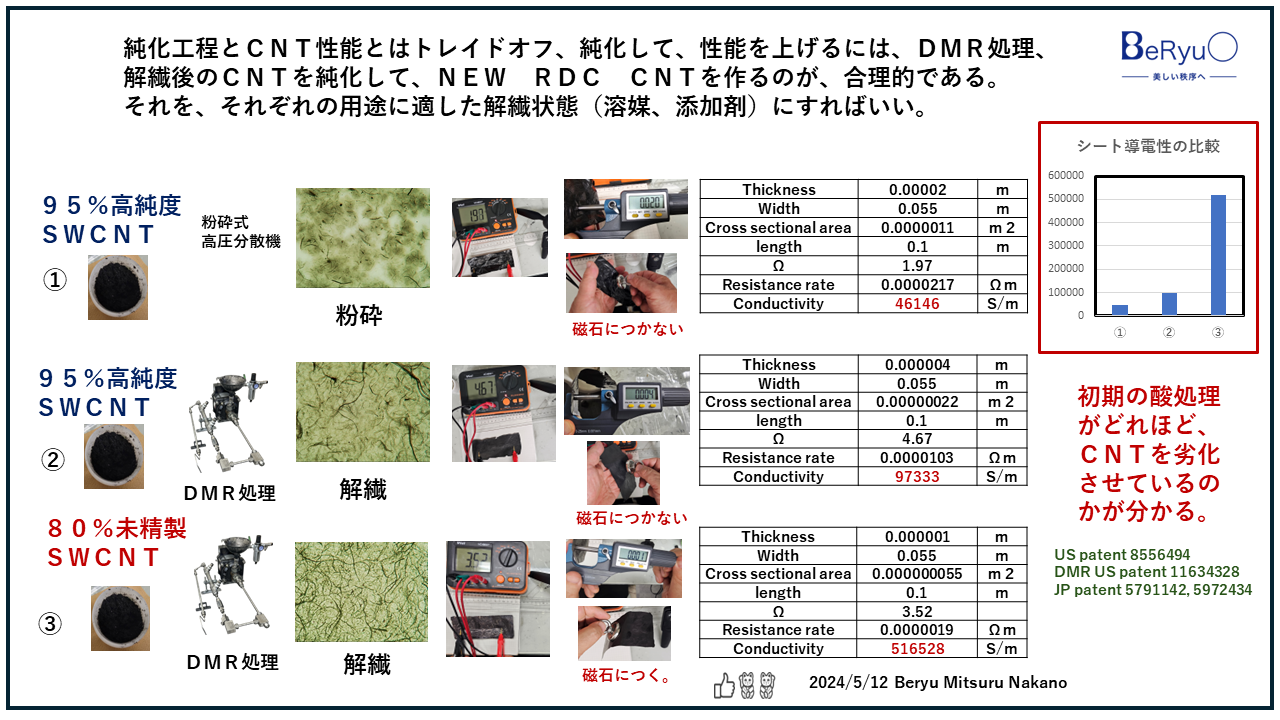

SWCNTの最大の問題点は、高解繊技術と高純度除鉄プロセスの欠如である。高解繊技術と高純度除鉄プロセスを、同時に処理できる技術は、現在ない。SWCNTの高純度品、95%以上、ラベルによっては、98%、99%と書いているものもあるが、基本は、ロット違いで、差異はあまりない。原料側での高純度プロセスは、基本的に酸処理である。当然に鉄は少なくなるが、0ではない。また、酸処理をすれば、中和、洗浄、排水、乾燥工程がはいる。莫大なコストがかかる。それも、そうだが、それよりも、問題は、CNT側での酸化劣化である。美粒の評価では、95%SWCNTと80%SWCNTを美粒高圧DMR処理、100Mpa 2パスで、シート化すれば、圧倒的に80%SWCNT品の方が優れている。下記のスライドをみれば、分かるが、基本的に同一SWCNTの除鉄をすればするほど、導電性はUPする。しかし、もともとの95%SWCNTと80%SWCNTでは、そうならない。その事実に対しての合理的な答えは一つしかない。95%SWCNTの方が、劣化しているということである。解繊前のデータでは、その差異は見られないだろうが、これが結果から見える事実である。

SWCNTの高解繊化技術は、美粒の高圧DMRシステムを使えばいい。ノズル0.09mm+美粒モジュールか美粒スペシャルモジュール01を使い、前後にHP DMRとAM DMRをつければ、問題なく、高解繊はできる。しかし、50μm以下の触媒核凝集体は、完璧に捕捉できない。HP DMRとAM DMRは、基本的に、ノズル0.09mmを通過させるように、100μm以上の巨大異物を捕捉するために、考案されたものである。

異物の形状は、中が微細鉄粒子の凝集体で、そこをカーボンが囲っている状態である。顕微鏡写真をみれば、CNT結晶は、そこから、外された格好になっている。100Mpa 2パスかけても、異物は、壊れない。強い塊である。それを、つぶすのは、粉砕するしかない。粉砕すれば、まともなCNT結晶も、破壊されてしまう。そこが大問題である。

世の中に普及させるには、できるだけ、シンプルの方がいい。だから、泡レスDMRの方が、ダイヤフラムポンプに、マグネットフィルターをつけたものよりも、より現実的である。泡レス部を液面よりあげて、DMRの底面についた異物をとればいいだけである。それを繰り返せば、確実に除鉄はできる。もちろん、泡レスDMRは、水系、非水系用バインダー溶解にも使えるので、ラインはシンプルになる。

高圧美粒DMR後の処理品を泡レスDMRにかけたが、これを高圧美粒DMRに通さずに、直接泡レスDMRにかけたらどうなるか、廉価なコバルト系MWCNTなら、多少、多めに泡レスDMRに捕捉されても問題はないし、高圧美粒DMRの負荷が減るから問題はないが、SWCNTだと、それでは解繊ができないから、異物がおおいSWCNTなら、ほとんどが、泡レスDMRの底部に捕捉されてしまい、意味をなさない。コバルト系MWCNTを正極で使う事を考えているなら、泡レスDMR後、美粒高圧DMRにかけて、その液を泡レスDMRで除鉄を行なえば、正極の導電助剤として、使えるレベルまで行く可能性がある。泡レスDMRは、NMPでも問題なく作動するから、水系、非水系正極バインダーの溶解にも使える。

これから、半導体製造に欠かせないEUV露光技術、SWCNTペリクルが必要になる。当然に、EUV露光への透過性、対候性を考えれば、SWCNTの異物はNGである。LIBの正極用、導電助剤としてのSWCNTの異物量をさらに、下回る純度が要求される。ケミカル処理をすれば、ボロボロになる。ペロブスカイト太陽電池にも、ITO代替としての透明導電膜としてのSWCNTの用途がある。うまく優れたコート剤との組み合わせをして、いかに微量の高度に解繊されたSWCNTを均一に塗工するか。これも、SWCNTの除鉄がキーになってくる。

正極導電助剤、CNT強化プラスチック、透明導電膜、すべてが、CNTの除鉄(異物)にかかっている。高解繊、高アスペクト、欠損レス、触媒レス、それがうまく機能しなかったから、CNTは20年以上、何も進歩しなかった。日本もふくめ、世界がどれだけ、研究開発費にお金を投じても、実用化レベルまでいかなかった。泡レスDMRの除鉄の有用性、これは、確かに価値がある。CNT開発研究、泡レスDMRは、必須アイテムとなる。

2024年6月18日

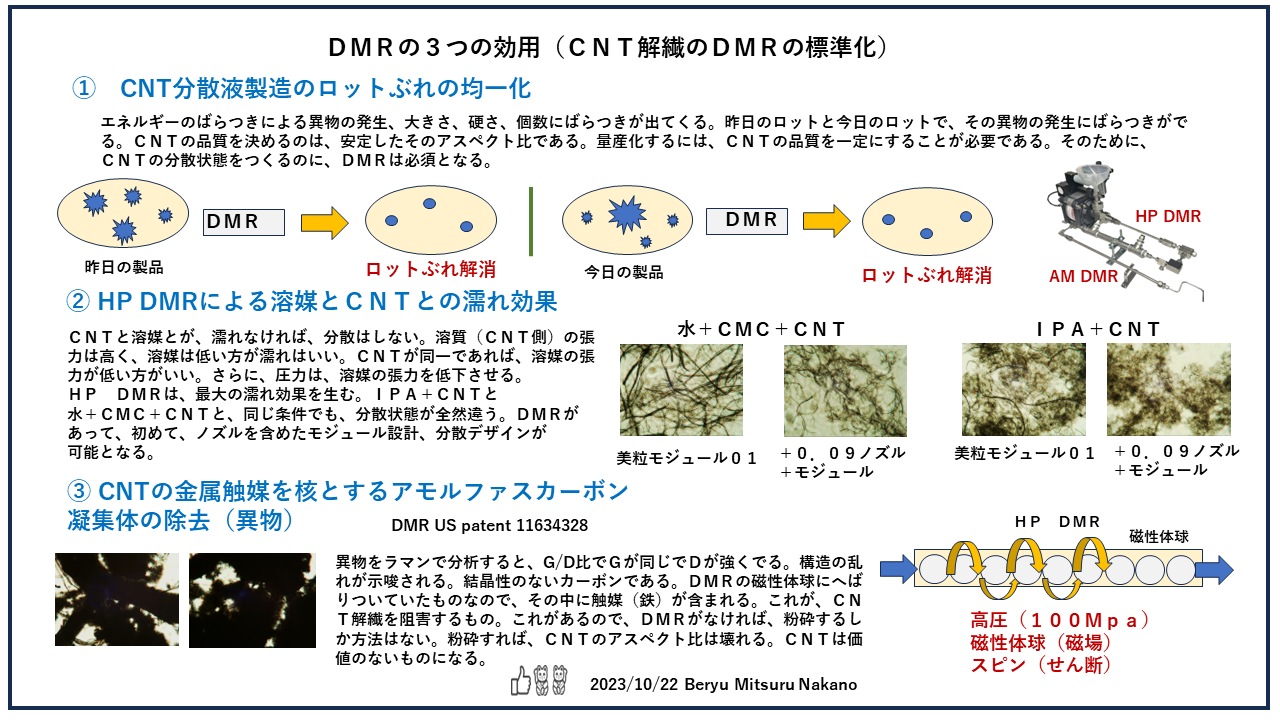

泡レスDMR、3つの効用

電池用途:

① 水系では、CMCや水系高分子、一発で溶解する。NMP系ではPVDFも一発で溶解する。ダマをつくらないで、一発溶解する。

② 比較的アスペクト比のない廉価なコバルト系MWCNTの前分散

美粒CNT高圧解繊処理の前処理として、重要。

③ 除鉄(コバルト)効果

泡レスDMRは、基本は、2つのスクリーンの組み合わせで構成される。

内側と外側、内側には、スリット幅が小と中があり、外側には、スリット幅が中大と大がある。基本は、小と中大との組み合わせである。構造上、単独、一枚でも使える。そうなると、スクリーン単体(一枚使用)として、4種類、二枚の組み合わせとして、4種類、合計8種類のスクリーンの組み合わせができる。それと、無段階の回転数、これらは、すべて、液粘土や、分散または乳化、溶解したいものの特性に応じて、可変すべき項目である。

なんのために、それだけのものを用意するのか、すべて、泡レス状態を作るためである。

羽根への吸引口(均一な円構造)と、スクリーン吐出のバランスが重要になるので、吸引口と液面との距離も、ひとつのパラメーターとなる。

そして泡レス本体の下部に、強力な磁石をつけることで、異物をそこで捕捉することができる。

高圧DMRも泡レスDMRも高純度プロセスも、最終的な濃度は、どうなっているのか、と考える人がいる。もともとのCNT原料に、どのくらい異物があり、どのくらい結晶性のあるCNTと非晶系のCNTがあるのかも、ロットで差がでる。どのくらい残留異物があってもいいのかは、CNTの目的にも変わる。それは、最終工程後にチェックして、確率的にこのぐらいの平均値としてみるしかない。

高アスペクト比のSWCNT,残念ながら、泡レスDMRだけでは、高アスペクトで未解繊のSWCNTでは、羽根やスクリーン部にSWCNTが絡まって、綺麗に再分散できない。どうも、これを綺麗に、前処理として解繊する有効なツールが、HP DMRのようだ。SWCNTが詰まらないような、美粒モジュールをつけて、処理するのが有効のようだ。

現状のままでいけば、CNTは無用の長物となる。

CNTの最大の問題点は、ロットによって、異物の大きさ、硬さ、個数が異なる事。解繊をしながら、異物を除去しないと、生産技術は成立しない。

パルスNMRの粒子界面評価によると、美粒の乱れを制御したプロセスでしても、100Mpaで3パスぐらいから、チューブの破断が生じるようだ。高圧分散機でのCNT解繊は、100Mpa 3パスぐらいが、上限である。他の装置では、それ以上の力を用いて粉砕している。つまり、その時点で、CNTの本来の機能は損なわれていることになる。

美粒のノズル径、モジュールの生産技術を考慮すると、現実的な最小径は、0.09mm(90μm)である。それ以上の大きな異物は、当然に、一発で詰まる。それ以下のものは、ノズルを通過する。CNTの用途が進まなかった最大の要因は、ここに起因している。つまり、CNTの凝集体、バンドルと、触媒を中心にしたカーボン凝集体の硬さの乖離が極端なことにある。ここが、最大の問題点だと、誰も気が付かなかった。気が付いていたとしても、どうすることもできなかった。CNTのバンドルは、決して固くはない。しかし、触媒を中心にしたカーボンの凝集体は、非常に硬いのである。

90μm以下の触媒を中心にしたカーボン凝集体は、硬くて、ほぐすことができない。これを視界から消すには、2つのやり方しかない。ひとつが、粉砕して木っ端微塵にすること、もうひとつは、何らかの方法で、CNTを壊すことなく除去することである。

必要なのは、CNTであり、触媒は邪魔なのである。だから、金をかけて、酸処理をして高純度CNTを目指した。しかし、それでコストは大幅にUP、しかも、触媒を全部取り除くことは不可能である。当然に、CNTも酸化して劣化する。これはもう、どうにもならない。

CNTをつかえるようにする答えは、ひとつしかない。それが、ほぐしながら、触媒を除去することである。除鉄(コバルト)である。前処理(泡レスDMR)段階でも除鉄、高圧CNT美粒処理でも除鉄(100Mpa 3パス以内)、その後、美粒高純度化プロセスでも、除鉄、このぐらいやらないと、CNTとして機能しない。

基本的に、CNTは、カーボンと触媒がほとんどである。触媒は磁性金属粒子である。比重はおもい、しかも、かたくて、大きい、これこそが、不均一の元、強弱の元である。自然蒸発でシート化した時、その素性は一発でわかる。SWCNTでは、しわがでる。アスペクト比があるから、シート化はできる。当然に、シートは磁石につく。アスペクト比の小さなMWCNTで行えば、シートはできない。それぞれの島ができて、空間ができる。その島の中心にあるのが、固い磁性をもった触媒核凝集体である。その同じものを、美粒の高純度化プロセスを通すと、MWCNTでもシートができる。磁石にはつかない。これが、すべてである。

導電性、強度、いずれにしても、CNTの機能を発揮するには、触媒レス、高アスペクト比、欠損レス、高解繊である。現状、これと、真逆なことをしている。これでは、CNTは無用の長物化し、用途展開はできない。生産性がなければ、コストはさがらない。

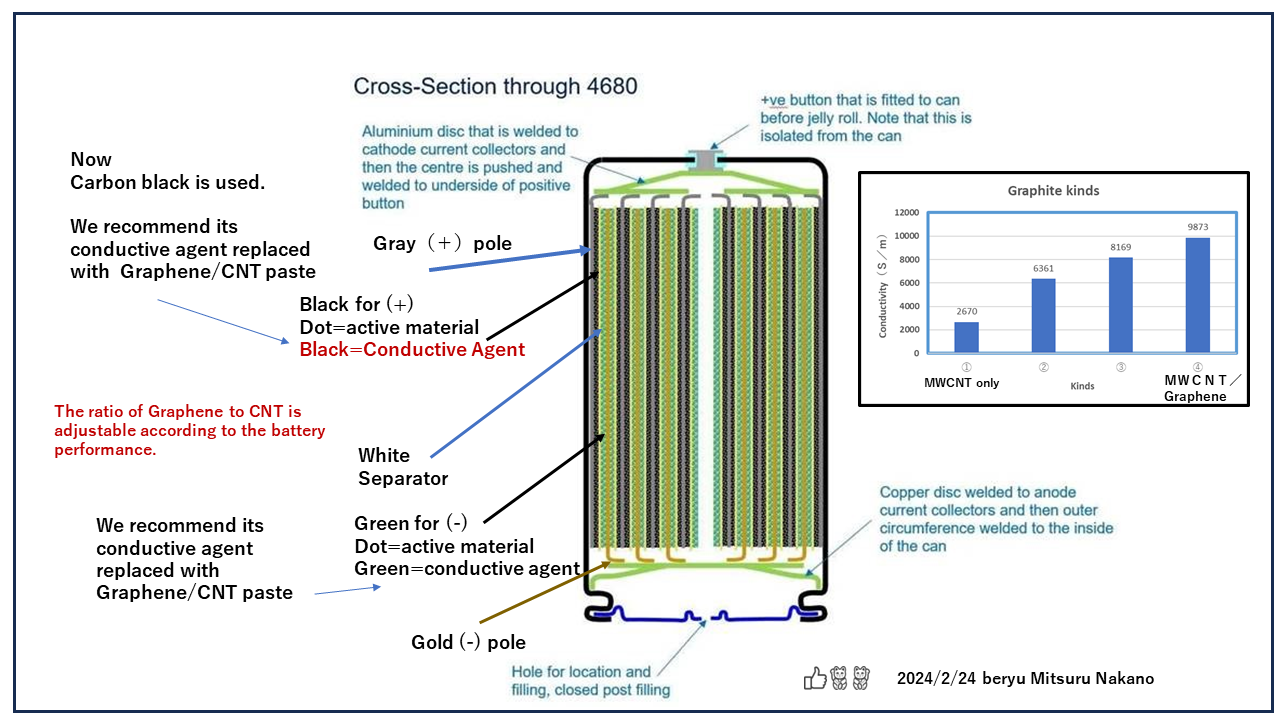

ペロブスカイト太陽光も、キーは透明導電膜や、導電性塗料、そして、LIB電池のキーは、正極の導電助剤の導電性と異物除去である。正極の導電助剤の導電性をあげて、異物(金属触媒、鉄)を100ppm以下にすれば、正極の活物質を増やせる。そうなれば、走行距離は、活物質量と導電助剤の導電性と相関するから、その分、伸びる。

このようなことは、高校生でも、最近は理解する。しかし、現実はそうはならない。なぜなら、それを具現化できるツール、システムがなかったからである。昔からの粉砕のツールをつかって、壊しているからである。大学や高貴な研究機関は、なぜ、CNTの有用性を示すデータがとれるのか、それは、超音波や遠心、分級をつかって、綺麗で純粋なCNTをもちいて、研究をしているからである。量産化や汎用性のない素材で研究しても、結局、無用の長物化するだけである。

2024年6月17日

世間にあるピッカリング乳化(活性剤フリーエマルジョン)をはるかに凌駕する、新しい乳化構造、ソリッドエマルジョン。(Oil in Solid )

世の中には、俗にいう化粧品通という人たちがいる。化粧品の技術や化粧品の知識にたけている人たちでも、このソリッドエマルジョンという概念は初めてであろう。エマルジョンという言葉から、だれでも、水を連想する。水の中に油が分散されている状態、油の中に水が分散されている状態。水と油は混ざらないのは、誰でも知っている。だから、そこに、界面活性剤が使われている。それが、ミセル乳化と呼ばれている。化粧品通な人なら、誰でも知っている。その界面を合成の界面活性剤をつかわないで、油を水の中に封印して、分散したものを、ピッカリング乳化と呼んでいる。もちろん、水と油の界面には、何かしらの物質が介在している。水と油だけであれば、かならず、ドレッシングのように、分離する。

化粧品として、重要な要素は、安定性と安全性である。安全性と安定性を損なう要素は、基本は酸化である。その要因は、空気である。水の中にたくさんの空気が溶けている。いったん、封をきって、空気にふれたら、中に油がある以上、かならず、酸化して劣化する。くさったものを、肌にぬり、浸透させることなど、プライドの高い高貴な方には耐えがたい屈辱と感じるだろうが、現状、一回の使い切りの化粧品でないかぎり、無理である。なぜなら、そこに水があるからである。だから、かならず、化粧品には防腐剤が入っている。いれたくないが、しょうがない。防腐剤も肌にいいことはないが、腐るよりはいいという判断である。化粧品通の人なら、界面活性剤が肌に悪いということは、通の人にとっては常識のはずである。

ソリッドエマルジョンが、何が革命的か、何が革新的なのか、説明する。スメクトイトは、黒鉛に似た、層状化合物である。スメクタイトを割らずに綺麗に横の力をかけていけば、溶媒に剥離していく。そこに、油滴がこれも、綺麗な横の力をかけてやれば、せん断で細かくなる。私は、学者ではないから、なぜ、そうなるのか分からないが、ソリッドエマルジョンという結果から、下記のことが、推察できる。細かくなった油滴に、剥離したスメクタイトが、ぺたぺたと張り付いていく。おむすびの味付け海苔のようである。油滴、一ミクロン以下の油滴ひとつひとつを取り囲んでいる。界面活性剤ではなく、剥離したスメクタイト一枚一枚が、油を綺麗に包んでいる。スメクタイトのような鉱物は、ガスバリア性を有する。通常の活性剤や他のピッカリング乳化を構成するものは、基本的にガスバリア性などない。ものすごい、安定性である。その究極が、ソリッドエマルジョンである。水を飛ばしても、中の油は、そのまま維持している。そして、水をたせば、どうなるか、通常のクリームにもどる。復元するのである。O/S/W の状態で水をとばす。O/Sとなる。これがソリッドエマルジョンである。そして、水を加える。O/S/Wに戻る。粒子径は、かわらない。

水がなく、油滴が空気(酸素)とふれなければ、油は酸化しない。水がないから、水もくさらない。つまり、防腐剤フリー、しかも、界面活性剤が使用していないから、皮膚の水分も、皮膚の上に塗布した界面活性剤成分に吸い取られなくてもいい。洗剤を素手で使うと、手がかさかさするのは、手の中の水分が、洗剤の界面活性剤の親水成分に吸い上げられるからである。化粧品は、効果効能があってはいけないもの、医薬部外品は、ある限定した一部の効果が緩和的に効くものである。効果効能があれば、それは、医薬品であり、効果効能がない化粧品とは、完全に異質なもの。つまり、化粧品として、一番重要なものは、安全性と安定性なのである。このソリッドエマルジョンこそ、究極の姿そのものである。

2024年6月13日

高純度SWCNT98%の嘘

CNT,特にSWCNTを高純度化するとは、中の触媒を除去することである。酸処理がもっとも、多用されている。酸処理したら、中和、洗浄、ろ過、乾燥が必要になる。ものすごいコストがかかることは、容易に想像できる。もちろん、中のカーボンも酸化され、ある確率で、CNTも欠損し、壊れる。非晶系カーボンが生まれる。実際に純度は98%と書かれていても、SWCNTが98%とは、書いていない。カーボン成分が98%ということである。ぐにゃとつぶれたカーボンは、大きくて、硬いものもある。残存触媒を含んだものもある。もちろん、表面が酸化されたはずであるから、応力に対して折れやすいことだろう。私は、専門家ではないが、同類の高純度SWCNT98%と低純度(未精製)SWCNT80%とを、同じような処理をして、比較することはできる。解繊に関しては、100Mpa 2パス、ともに、DMRはつけてある。ほとんど同じ処理である。さらに、美粒高純度プロセスをとおして、マグネットに吸着するものは、除去できるようにしている。その差が、下記のスライドである。その差異は、ある意味、問答無用の結果の差異である。

高純度SWCNT98%の顕微鏡写真、そこに写っている黒っぽい黒鉛のようなもの、磁石に反応しないもの、しかも、ずっと、最初から原料に入っていたものである。低純度SWCNT80%解繊には、ほとんど見られない。DMRがあるから、大きくて硬い触媒核凝集体は除去できている。HP DMRがなければ、径、0.09mmのノズルは通過しない。CNTを微細化するには、ビーズミルのようなもので、粉砕するしか方法がない。当然に粉砕すれば、その黒い塊もこなごなになり、識別などできない。

この結果をみるかぎり、下記のような言葉がでてくる。高純度SWCNT98%を粉砕する。金をかけて劣化させたSWCNTをさらに、金をかけて、粉砕して、ボロボロにする。

導電助剤、CNT強化プラスチック、CNT強化軽量コンクリート、透明導電膜、電磁波シールド、防触塗料等、なにひとつ、用途展開ができていない。20年間、誰が、一体、儲けていたのか?と。

2024年6月9日

CNT強化プラスチック、CNT3つの解繊プロセス処理、触媒レス、高アスペクト比、欠損レス・CNT解繊品

特別雑感

人生は諦めた時、そこで終わる。状況を受け入れ、未来を信じて、生きること。

1950年、ステロイド開発に関わった3人(ヘンチ、ケンダル、ライヒシュタイン)に対して、ノーベル賞が受賞されている。私にとって、ステロイド開発がなければ、15歳の時、間違いなく、死んでいた。私の体の中に今でも潜伏している病気の素、ネフローゼ症候群である。何かの因子が体に入り、何かを刺激して、それに、自己免疫が反応する。それが、ある閾値をこえると、何かのスイッチが入り、体の一部が反応する。正常に動いていたものが、正常に機能しなくなる。それが、塑性域まで、いくから、症状は継続する。それが、病気である。ネフローゼ症候群は、血中の蛋白が、尿中に漏れ出す病状である。塑性域(復元できない領域)までいけば、何も効かない。根性でも、祈祷でも、他の薬でも治らない。なぜ、その症状がでてくるのか、因果関係は、今でも不明である。原因不明な病気には、スクリーニングというやり方で、ステロイドを投与する。ネフローゼ症候群の患者には、かなりの確率で、効果があると認められた。だから、15歳の時、当時の臨床処方事例に戻づいて、投与された。すこし、時間がかかったが、元に戻った。私の症状は、劇的に、ステロイドが、効くタイプだった。それから、再発を繰り返したが、同じように、元に戻った。年をとって、また、同じ症状がでた。ステロイドを飲むと、元に戻った。この歳まで、何とか、生きていられる。だから、昔から、尿中たんぱく検査紙は、もっている。なにか、調子がおかしいとおもったら、尿をとって、自分で検査している。黄色であれば、問題ないし、すこし、緑ぽくなったら、再発というシグナルである。かつて、そうなった。

だから、それが、運命だとおもった。じたばたしても仕方がない。かかりつけの医者にいって、検査する。同じ症状である。かかりつけの医院でだせる上限のステロイドをもらう。1週間もせずに、蛋白は陰性になる。それから、ステロイドの減量である。嘗て、そのようなことを数回くりかえした。今は、ステロイドを飲んで飲まなくても関係ない最低量を予防のために飲んでいる。微量でも、飲んでいた方が、再発を繰り返す人にとっては、有効だとの臨床データがでているのだろう。当然に、私の臨床データも、ネフローゼ症候群の治療のひとつに使われているはずである。

色んな意味で、人生は諦めた時、そこで終わる。最大のあきらめは、人生を自ら閉じることである。自殺である。この世には、生きたくても生きられなかった人がいる。若い時、そういう人々をたくさん見た。戦争中、国家のばかげた戦略で、特攻機にのせて、自滅させた事例がある。だから、戦後、生き残った人は、死んでいった人のために、日本を復興させた。その思いがこの国の成長を支えた。しかし、すべてのものには、光と影がある。人間の欲望がまさり、支配欲がつよくなれば、どんなものにも、偏りが起きて、乱れがうまれ、崩壊していく。戻れる範囲ならいい、それが弾性域である。乱れも収縮していく。しかし、それ以上になれば、戻れない範囲になる。それが塑性域である。その境の降伏点が、ひとつのポイントである。陰陽師の京都、一条戻り橋である。この世とあの世の境、橋の間なら、戻ってこれる。しかし、向こうへいったら、戻ってこない。よほど、強い力をあたえ、その橋をジャンプできる内部エネルギーを与えないと、だめになる。

病気であれば、一条戻り橋の間であれば、元に戻れる。しかし、一条戻り橋を越えたら、もどれない。塑性域である。だから、ステロイドがいる。内部エネルギーを与えて、橋をジャンプできる遷移エネルギーを与える。その根底にあるのは、元に戻りたい、まだ生きていたいという意思があるからである。もし、もう、いいや、生きるのをやめた、そう諦めたら、いくら薬を投与しても、あの世へと下っていく。もちろん、人間の命は有限、どこかでかならず、エンドがくる。そのエンドは、人によって異なるから、それはどうにもならない。

なぜか、この世がある。そして、宇宙は膨張して、どこからか、この世のエネルギー密度が均一になるように、エネルギーがどこかしこから、出ている。膨張している宇宙に対しては、エネルギー保存の法則は、効いていない。あくまでも孤立系だけの話だけのようだ。だから、加速しているから、かならず、バラつき、時空間のエネルギー密度の偏りが生まれる。それが状態の変化をうむ。よどみ、ゆらぎ、乱れの状態の三様態である。よどめば、腐る。乱れれば壊れる。ゆらげば、そこに美しい秩序が生まれる。高エネルギー場、何もしなければ、かならず乱れる。しかし、この世には何かしらの力が作用している。それが、ゆらぎを生んでいる。この世があり、自然があり、人がいる。人類が生きていられるのは、最低51%の人がいい人だからである。ゆらぎの中で、生まれ、成長し、そして、ゆらぎの中に消えていく。それが、この世のあるがままの状態である。

人生をみていると、利他を語って、自利を追求する人がいる。世の中は、WIN-WINが原則である。利他が結局、自利となる。利他を抗弁につかって、自利を追求しても。結局、墓穴を掘るだけである。

私は、美粒システムというツールを作り上げた。昨今は、泡レスDMR,美粒システムDMR,高純度CNTプロセスという3形態のプロセスで、いままで使えなかったCNTを使えるようにした。触媒レス、高アスペクト比、欠損レス、高純度CNT解繊である。色んなことが、できるようになる。熱可塑性樹脂に対しても、混ざるようになる。CNT強化プラスチックができると思っている。

私は、いつか、この世から去る。しかし、私が生んだシステムは、たぶん、この世にのこるだろう。私がこの世からいなくなった後、だれかが、いい薬をつくるかもしれない。このシステムはリポゾームやリポ化注射製剤用途にも使える。だから、いい薬が作り出されるかもしれない。この世には、人間のシステム系を凌駕した何かの因果が作用していると感じている。だから、人生は諦めた時、そこで終わる。状況を受け入れ、未来を信じて、生きることが重要である。将来、私が作り上げたツールを利用して、いいものが生まれ、滅んでいく人が、生きられるようになれば、それはそれでいいことである。なにも、それは薬とはかぎらない、防触塗料、軽量強化プラスチック、軽量強化コンクリート、新しいバッテリー、蓄電池、太陽光パネル等、仮に、巨大地震がおきても、崩れない素材ができれば、それで救われる命もある。

気の遠くなる過去、そして、気の遠くなる未来、人間が生きれれる時間など、ちっぽけなもの、そして、森羅万象は、もっと奥になにかがある。この世のあり様、この時間軸で動いている様態は、なにかしらの、この世をこえた何かの因果の力が作用していると思われる。年をとって生きられる時間が限られてくると、それを強く感じる。たぶん、生きているのでなく、何かに生かされているのだと感じる。何かの縁があれば、私が作り出した技術が、未来につながる。私がステロイドで生きられたように、この技術で、失われる命が救われたらいいと思う。30年後、50年後、100年後、私は、その未来を見ることはないだろうが、きっと、この技術が役に立っているはずである。

2024年6月2日

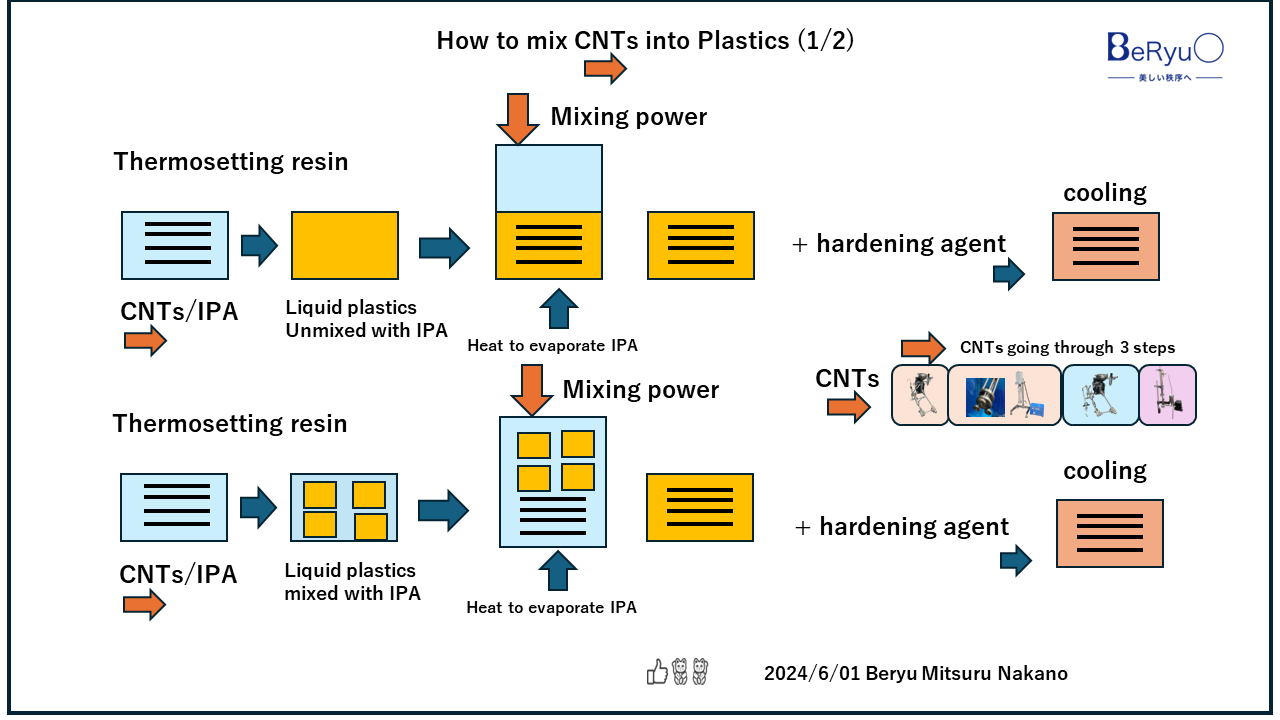

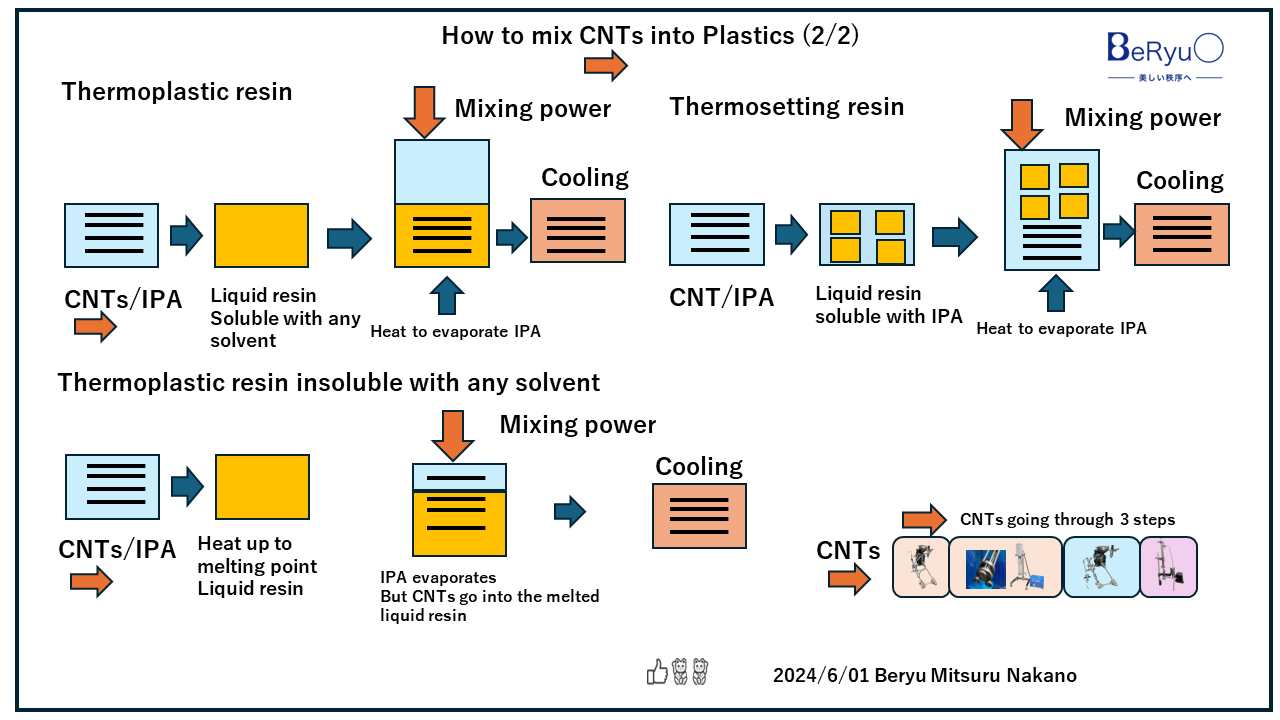

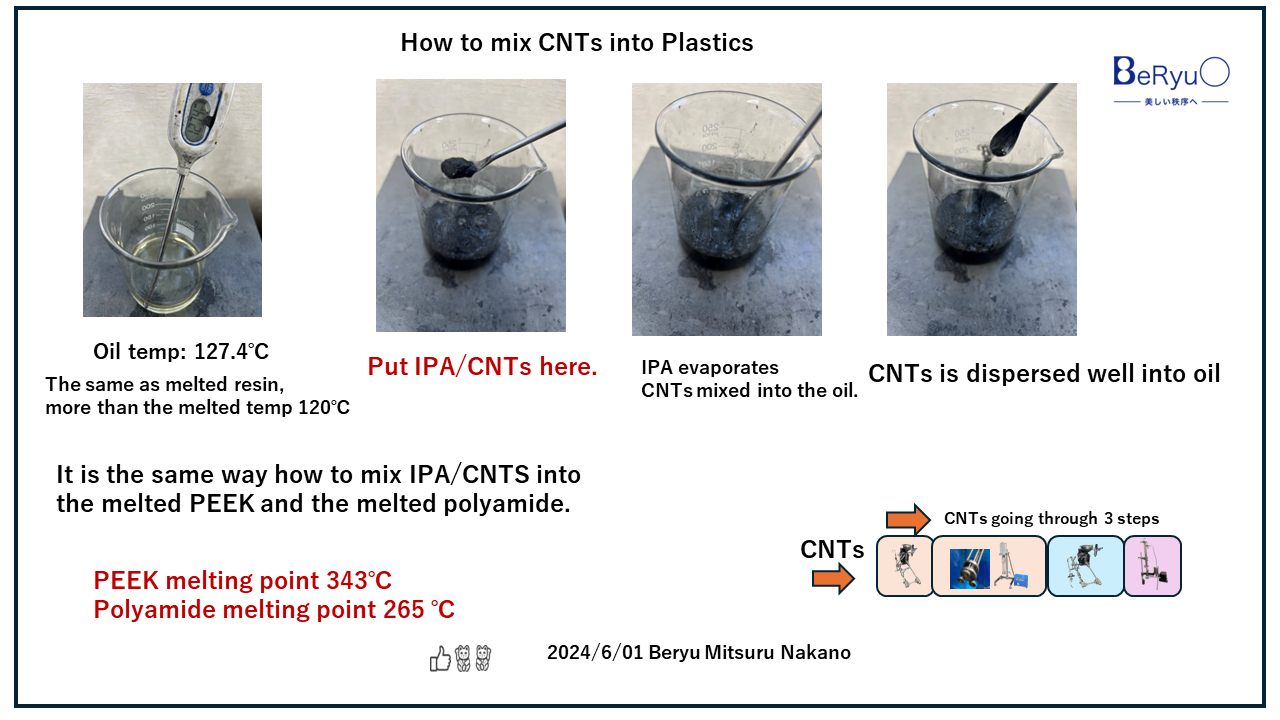

CNTs going through 3 steps, IPA/CNTsを樹脂に混ぜる方法。 タイヤのゴムに混ぜるなら IPA/Graphene/CNTsの方が、放熱性は優れている。

予備、前処理解繊での泡レスDMR処理品、それを高圧精密解繊に通す。その中の残留触媒凝集体を、高純度化プロセスで、除去する。その高純度化プロセスを繰り返すことで、残留異物は、100ppmぐらいまではいく。CNTの価値は、高純度化、高アスペクト比、欠損レス、そして、高度な解繊化にある。その条件がそろうCNTが、高名な研究者が、論文等で発表しているCNTの性能ということになる。

高純度化となれば、基本的に分散剤も、異物となる。したがって、溶媒だけの方がいいが、残念ながら、水だけだと、張力が高すぎて、水にぬれない。したがって、不純物フリーであれば、溶剤+CNTだけの組み合わせがいい。溶剤の安全性を考えると、溶媒はエタノールかIPAとなる。コストと濡れ性と揮発性を考えると、最適な溶媒は、IPAとなる。

CNTsの凝集核は、残留触媒である。CNTだけなら、熱可塑性樹脂にきれいに練りこまれたら、ネットワーク構造をつくり、チクソ性を帯びる。熱可塑性樹脂が溶融し、攪拌すれば、CNTはひろがり、流動性が出てくる。伸びである。そこに、残留触媒が多量にあれば、そこに引張の応力がかかり、ひびが生まれる。引張強度は落ちる。したがって、異物がすくなく、高アスペクト比維持、欠損レス、高度な解繊状態のCNTが熱可塑性樹脂に均一に混ざれば、低濃度で、引張強度はあがり、樹脂の伸び(流動性)の低下は可能な限り抑えられる。

一番、費用対効果があって、均一にCNTが熱可塑性樹脂に混ざる方法は、溶融した液状樹脂の中にIPA/CNTs解繊液(ペースト)を添加することである。熱可塑性樹脂の融点はほぼ、IPAの沸点以上である。したがって、IPA/CNTs解繊液を入れた瞬間、IPAは突沸し、その中のCNTは、溶融状態の樹脂へと一瞬で分散する。溶融樹脂を攪拌してやれば、一瞬で分散する。IPAの沸点以上の温度がかかっていれば、IPAは、完全に揮発するまで、突沸している。そうして、IPAの突沸がなくなれば、冷却していけばいい。熱可塑性樹脂にCNTは、均一に混ざっている。なぜなら、不純物がないからである。このやり方であれば、PEEKにも、ポリアミドにも、問題なく、CNTは混ざることになる。3Dプリンターで、CNT強化プラスチック造形物を作ることができる。

溶媒がIPAなら、黒鉛とCNTを混ぜて、このシステムに通せば、黒鉛は、CNTsにより、剥離し、グラフェン化する。まさしく、IPAの中に、グラフェンとCNTの複合材をつくることができる。当然に、CNTの触媒は除去されるから、CNTのネットワーク構造は構築され、しかも、黒鉛は剥離し、グラフェン化している。CNTとCNTの間に、グラフェンがスペーサーとして入るので、CNTどおしの摩擦の熱をグラフェン面が逃がす役目をもつ。

2024年5月30日

CNT、兵どもの夢の跡、泡レスDMR、異物、100ppm以下へ。

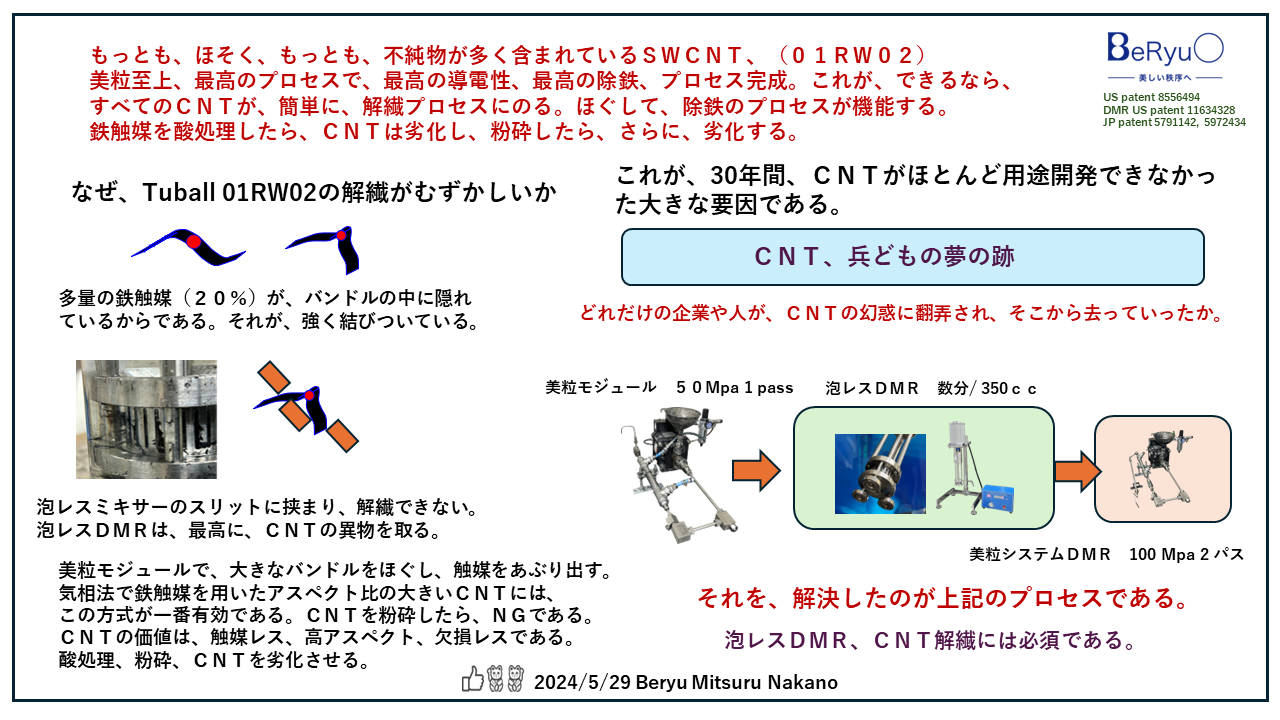

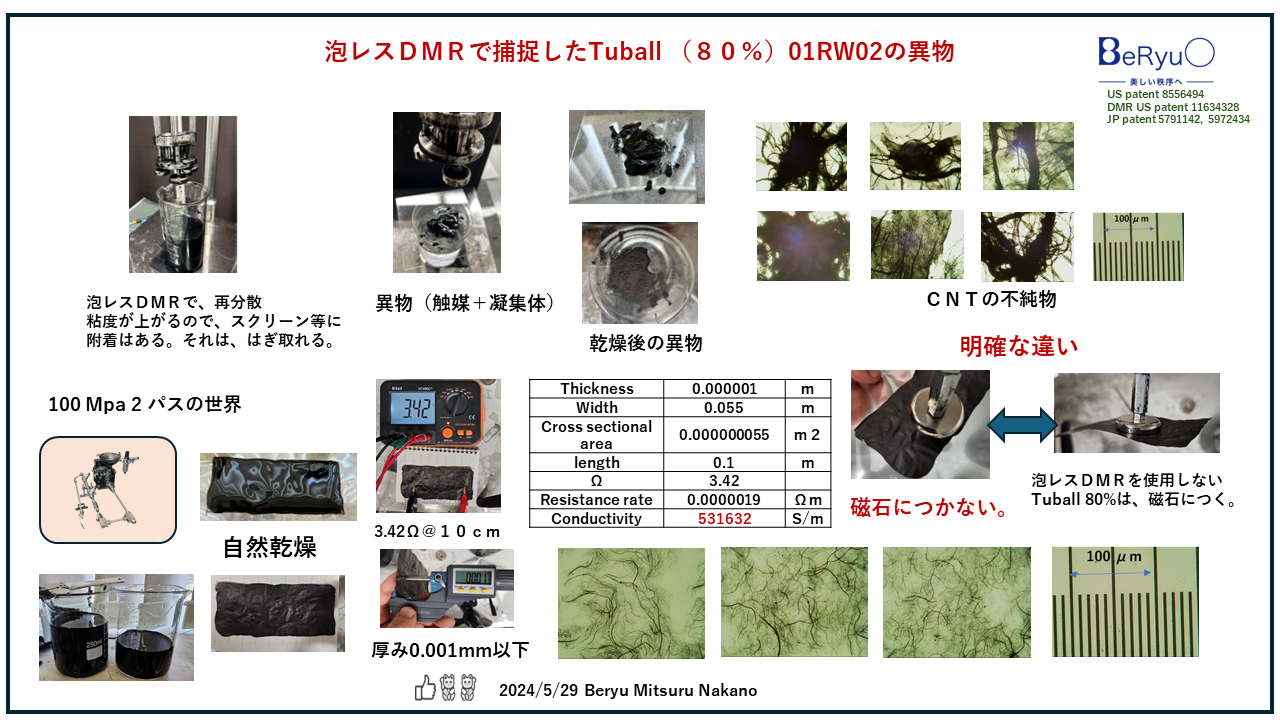

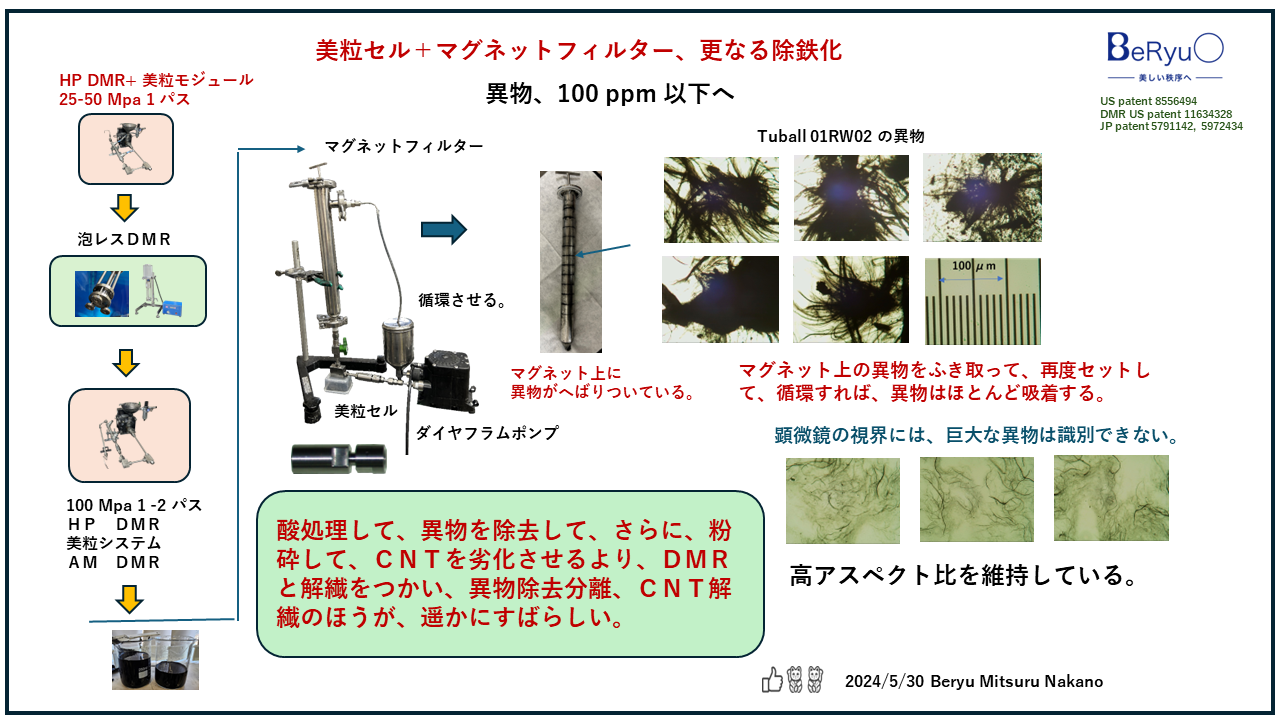

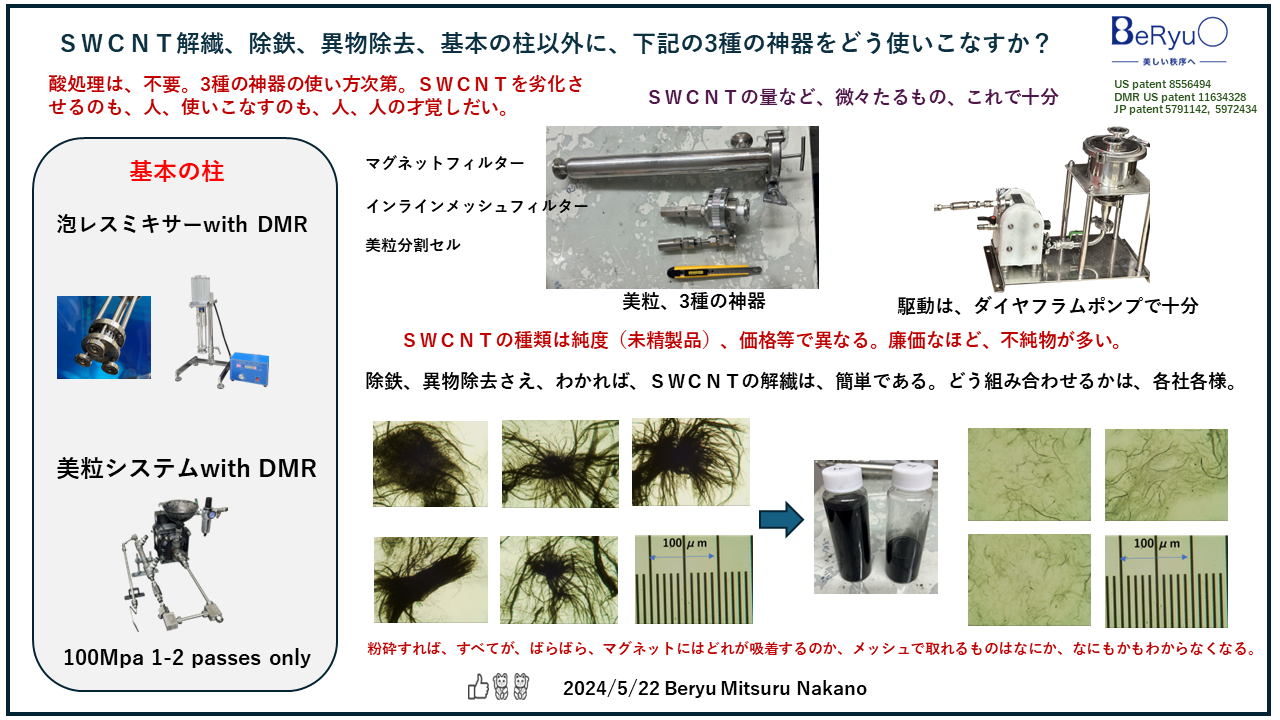

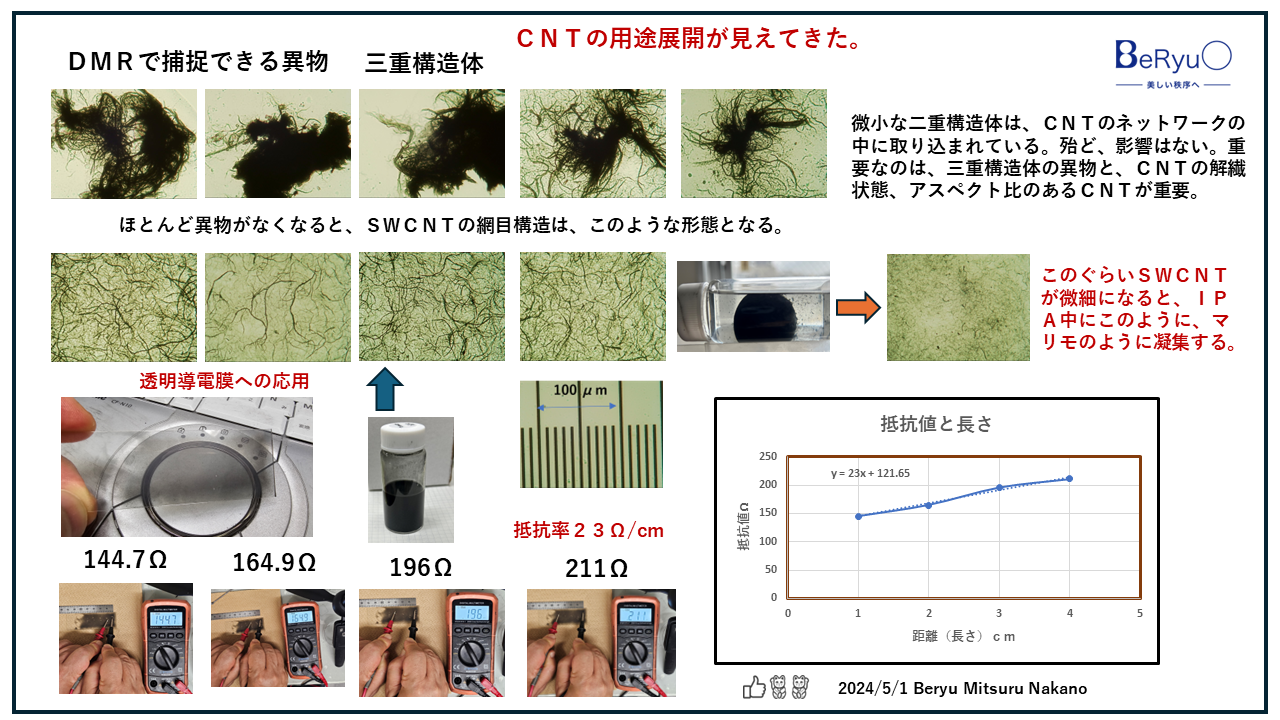

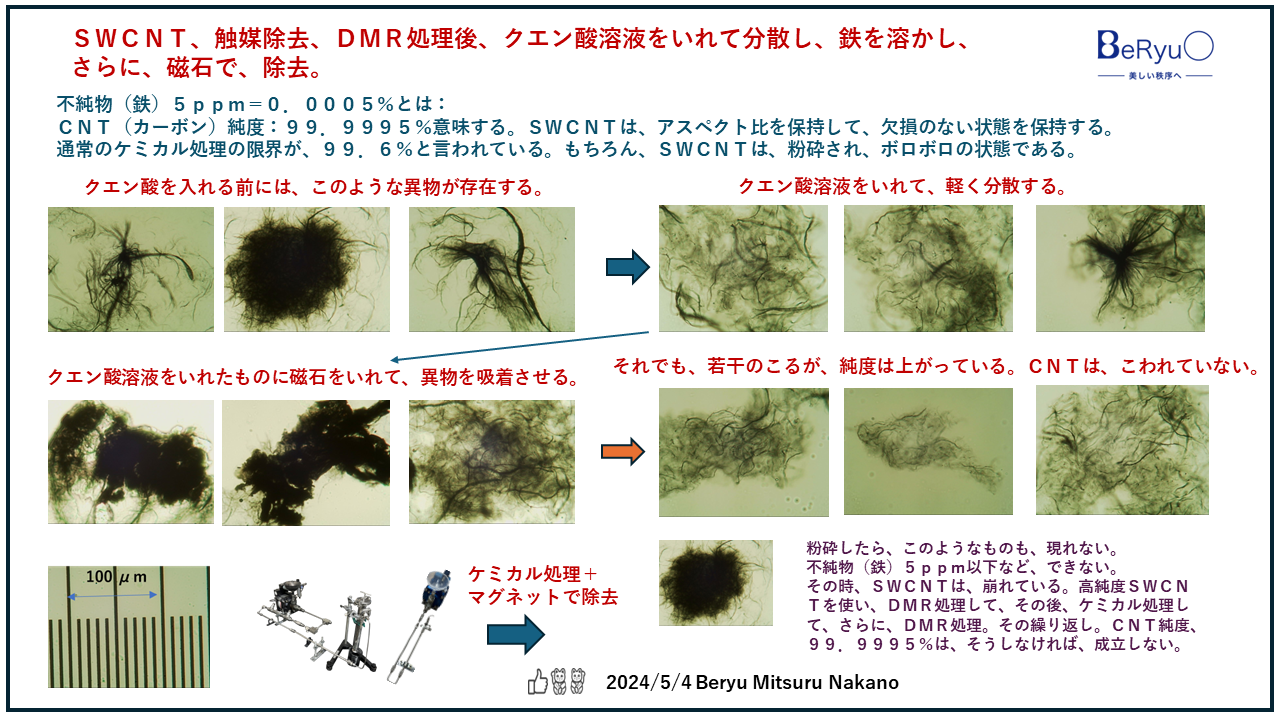

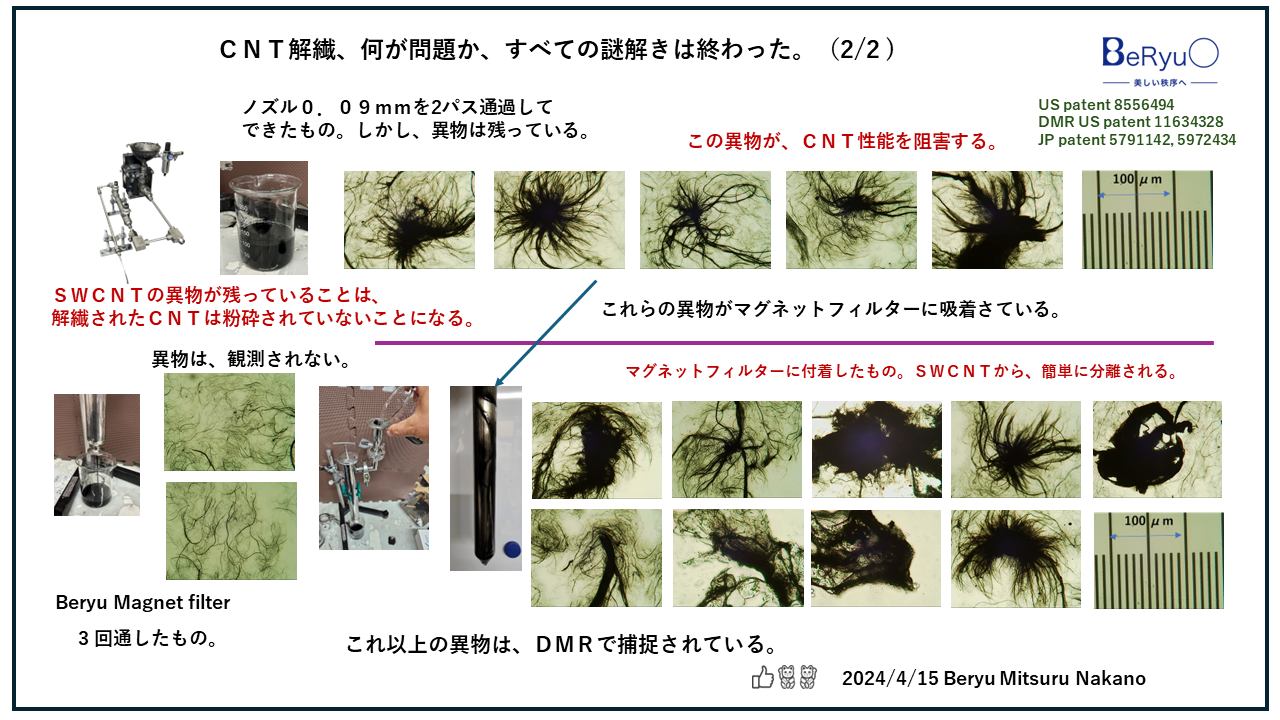

下記スライド4部、SWCNT Tuball 純度80% をいかに、触媒を除去して、解繊したかを示している。このSWCNT,未処理品グレードである。このグレードを使う人もまずいない。なぜなら、解繊ができないからである。その代わり、触媒をDMRで除去して、粉砕せずに、解繊を行えば、このSWCNTが、ピカ一の存在である。

何をするにしても、CNTにとって、鉄やコバルトはNGである。電池の正極の導電助剤として、純度は99.99%が必要、金属は、100ppm以下ということになる。SWCNTは、鉄触媒から生まれる。とくに、気相法での生成では、バンドルの中に、触媒が内包されている。市場にだすには、最低でも純度は95%以上が必要である。基本は、酸処理である。そうなると、CNTは劣化する。鉄触媒があったところが空洞化するので、CNTは、凝集固化する。そうなると、CNTを微細化するには、粉砕ということになる。さらに、CNTは劣化する。酸処理には、中和、洗浄、乾燥という、莫大なコストがかかる。コストをかけて、CNTを劣化させ、さらに、CNTが固化するので、粉砕が常道手段となる。CNTの価値は、触媒レス(完全に0にはならない)、高アスペクト比維持、欠損レス、それで、解繊状態にすることで生まれる。コストをかけて、CNTの価値をさげ、さらに、粉砕して、ばらばらにする。これが、CNTの現実と理想とのギャップの元である。20年以上、CNTの用途展開が生まれなかったのは当然である。どこの世界にコストをかけて、本来もっている性能を劣化させて、うまくいった事例があるだろうか。だから、日本から、CNT製造が撤退する。用途開発も生まれない。CNT、兵どもの夢の跡となるのである。唯一、生き延びているのが電池での世界、それも、頭打ちである。純度をあげて、導電性をあげる。しかし、今の手法でいけば、頭打ちである。高純度のSWCNT,粉砕しても、他のものよりはいい。しかし、もう限界にきている。電気密度をあげるには、活物質を増やし、導電助剤の抵抗値を下げることになる。高電圧を保持するには、有機電解質を使うしかない。できるだけ導電性の優れた高純度のCNTを使うことになる。コストを下げるには、多量生産するしかない。

高アスペクト比維持、欠損レス、解繊状態、これが、一番ネットワーク構造となりやすい。導電パスがつながるから、導電性が一番いい。そして、異物除去である。下記のスライド、4枚、どのように、したらいいか、その実例を述べている。この中で、一番、異物を除去しているプロセスが、泡レスDMRである。

2024年5月23日

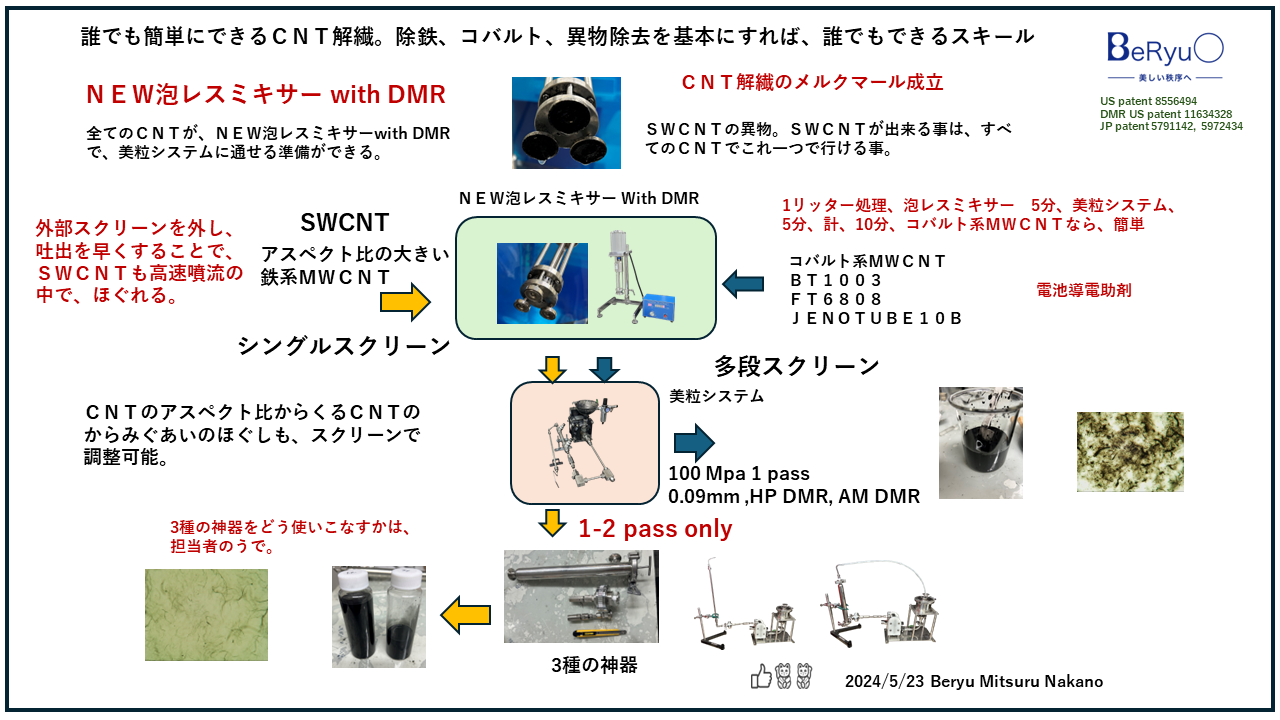

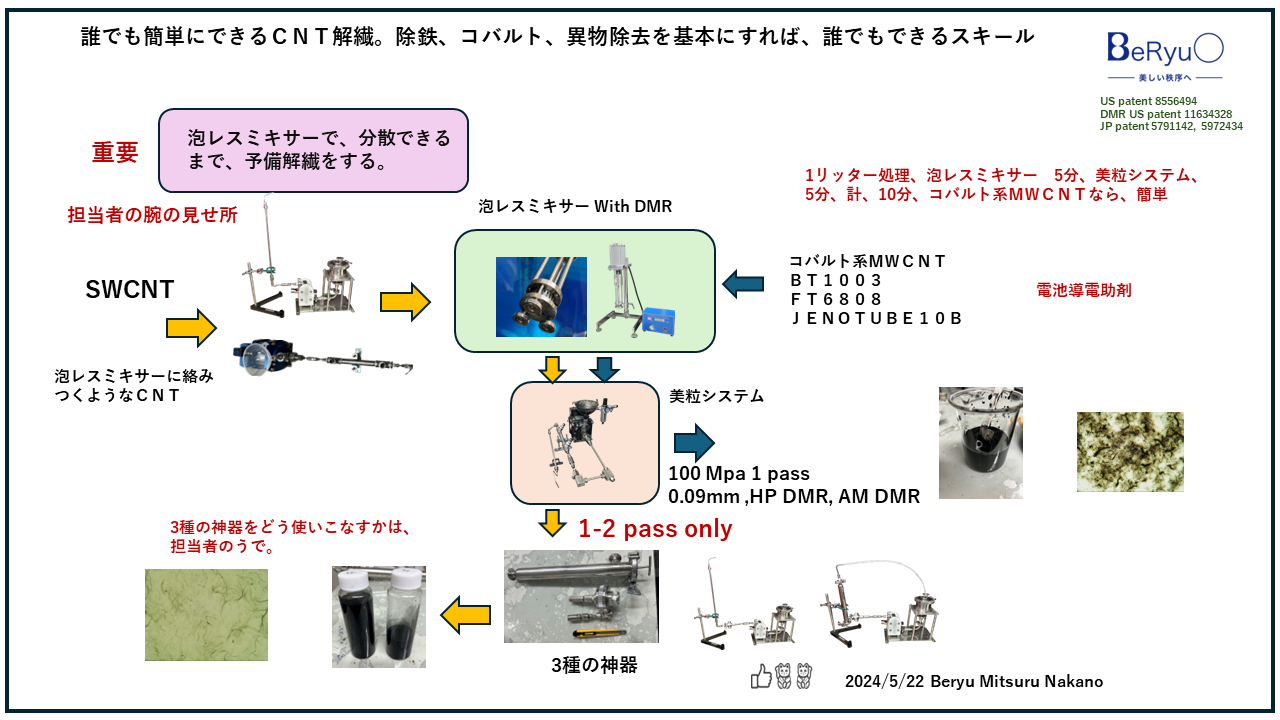

SWCNTを含めたすべてのCNTを除鉄、コバルト、異物除去して、溶媒に解繊する。除鉄が、どこまで必要かは、フィルターや、ろ過の能力しだい。

NEW泡レスミキサーwith DMRで、前処理をする。それにより、高圧ポンプの負荷(チャッキ部、HP DMRの吸着負荷)を下げれる。CNTのアスペクト比によって、泡レスミキサーのスクリーンの状態を可変する。アスペクト比が大きくなれば(SWCNT化)、絡みつきやすくなる。強い噴流速度で、スクリーンにまつわり付くCNTをはぎ取る必要がある。噴流が強くなれば、泡立つので、SWCNTが、ほどよくぬれてほぐれるまで、分散助剤等は、後添加の方がいい、溶剤だけなら、噴流速度があがっても、波立つだけなので、問題はない。

CNTのアスペクト比に応じて、スクリーンの大きさと枚数は、可変したほうがいい。アスペクト比が大きいものほど、強い噴流で、解していったほうがいい。基本的に、すべてのCNTをNEW泡レスミキサーwith DMRで、除鉄、異物除去して、一次分散が可能となる。これは、画期的なことである。したがって、その撹拌時間も、数分で十分である。後は、美粒システム、CNT解繊、標準系で十分である。HP DMR,ノズル0.09mm 美粒モジュール、AM DMRである。もちろん、条件によって、スペシャル美粒モジュール01、02をつけても、いい。それで、MWCNTなら、100Mpa 1パスで十分である。SWCNTも、1-2 パスで十分である。

当然に、用いたCNTの純度の影響を受ける。もともと高純度CNTを用いたら、これで十分だろうし、さらに、ppmまで、除鉄をするのであれば、マグネットフィルターや、インラインメッシュフィルターを使えばいい。

NEW泡レスミキサー with DMR & 美粒システムwith DMR は、CNTで事業展開を行なおうという企業にとって、MUSTなツールだと、確信する。CNT解繊に関して、そこにもはや、ノーハウはない。分散剤は、CNTの機能を悪くする。だから、最低のものでいい。そうなれば、誰がやっても、簡単にできることになる。勝負の決め手は、やるか、やらないか、その決断力の速度による。ひとつのことを決めるのに、一年かかっていれば、もはや、そこに勝負はない。決められないのなら、最初から、勝負しないことである。

2024年5月22日

除鉄、コバルト、異物除去を基本にすれば、もはや、誰でも簡単にCNT解繊はできる。廉価な(5000円―1万円/kg )コバルト系MWCNT分散液なら、1リットル、10分でできる。しかも、ほぼ、異物除去。

基本は、NEW泡レスミキサー with DMRと美粒システム with DMR を通せばいい。

CNT解繊、構図とすれば、非常に簡単になる。基本は、泡レスミキサー with DMRで、CNTが溶媒に分散すればいい。コバルト系MWCNTなら、そのまま、分散でき、新しく装着したDMRに磁性体分が吸着される。どんなCNTでも、このミキサーで分散できれば、異物は、DMRに付着し、除去できる。そうすれば、DMRが装着している美粒システム、ノズルは0.09mm+美粒モジュール、100Mpaを確実に通過する。そうなれば、きれいに解繊される。1パスで十分だし、バンドル結合が強いものでも、2パスぐらいで十分である。これは、生産技術的にみても、画期的な事実なのである。この泡レスミキサー分散が、ひとつの客観的な重要なメルクマールになるからである。そこが、CNT解繊の確実な通過点になるからである。

SWCNTは、泡レスミキサーでは、絡まって、うまく解繊しない。少量ならいいが、0.2%以上もあれば、スクリーン間にからまって、機能しない。つまり、何らかの予備解繊が必要となる。これも、重要な指標である。予備解繊をどこまでやればいいか、わかるからである。足りなくても、やりすぎても、NGである。ここが、重要なポイントである。あとは、泡レスミキサー、美粒システムは、一本道である。その結果、異物が残るのであれば、美粒の三種の神器を用いて、分離、除去すればいい。これは、もともとのSWCNTの純度やアスペクト比等に依存する。酸処理をするまでもなく、分離と除去で、ppmオーダーまでいける。酸処理しても、CNTが劣化して、費用対効果などでなくなる。

まさしく、CNT解繊に関していえば、堀辰雄氏の小説ではないが、風立ちぬ、いざ、生きめやも、となるのである。風がたった、だから、新しいことが生まれるのである。もはや、どうのこうの、いう必要もない。ラマンがどうの、G/D比がどうの、データがどうのこうの、言う必要もない。それは、生産技術として、ものが、できるという筋道ができてから、学者先生が、論評すればいい。CNTは、異物を除去して、チューブとして、きれいに解繊されることが必要である。20年間、だれも、CNT解繊に関して、メルクマールを構築することはなかった。こうすれば、解繊できるという指標がなかった。いままでは、粉を乾式で、予備粉砕して、それを、溶媒とバインダーをまぜて、濃度5-8%ぐらいで、ビーズミルでくだき、それを活物質と一緒に、混錬機でまぜろ、それが、電池の導電助剤としてのCNT粉砕混錬の指標であった。それでいいのなら、それでやったらいい。

NEW 泡レスミキサー with DMR、これは、画期的なツールである。これが通ることが、ひとつの指標となるのであれば、これほど、楽なことはない。もちろん、これだけでは意味がない。しかし、これで、大きな異物がとれて、美粒システムのノズル0.09mmが、通過するのであるから、これは、画期的なことである。もちろん、HP DMRがなければ、NEW泡レスミキサーwith DMRで作ったものも、0.09mmで詰まる。

たぶん、どの企業でもNEW泡レスミキサーへの予備解繊するツールはもっているはずである。この技術を一番、欲しがるのは中国である。すぐ、まねするだろう。しかし、現実の量産の姿がでてこないと、コピーはできない。仮に、コピーができても、これを制作する論理が理解できないと、次へは進めない。中国語は、論理の言語である。ものは、できても、ロジックがみえないと、応用が利かない。いくら、検索しても、これはわからない。もちろん、ビズリーチも効かない。だから、やはく、量産までいって、世界にものを販売したところが勝つ。失われた日本の技術、30年間、ほぼ、何もしてこなかった。先人がつくった遺産を食いつぶしてきただけである。技術は継承、統一性がないとできない。担当が、変われば、まず、前任者が築いてきたことから変える。自分のプライドを守りたいからである。担当が変われば、また、一から始まる。だから、30年間、止まったままである。世界がうごいているのに、日本は鎖国状態である。ビズリーチされたら、泥棒に追い銭をやるのと同じである。

2024年5月13日

CNT、いかに、触媒を除去していくか。除鉄のプロセス。%からppmへ。NEW RDC CNTを目指して。

LIBの正極用、導電助剤、太陽光パネル等の透明導電膜、ポリアミドやPEEK等の高融点樹脂へのCNT分散、すべてにおいて、問題となるのは、異物の存在、それが、凝集核となって、CNTの用途展開を阻害する。

CNT製造メーカーも、膨大なコストをかけて、高純度(除鉄)CNTを製造する。残存触媒が、凝集核として働き、いろいろと、CNTの機能を阻害するからである。しかし、結果として、未処理CNTに、酸処理を行えば、CNTは、劣化する。純度80%のSWCNTに酸処理等を施して、純度95%のSWCNTにする。膨大な手間とコストがかかっている。それだけ、残存触媒(異物)が、CNTに悪影響を与えている。しかし、それでも、残存する。現状のプロセスだと、0.4%の触媒は、残存するらしい。完全に除去するのが、難しいとしても、ひとまずは、100ppm以下、つまり、残存触媒(金属)0.01%が、目標らしい。当然に、CNTとして、高アスペクト比維持、欠損レスの状態を保持しての話である。

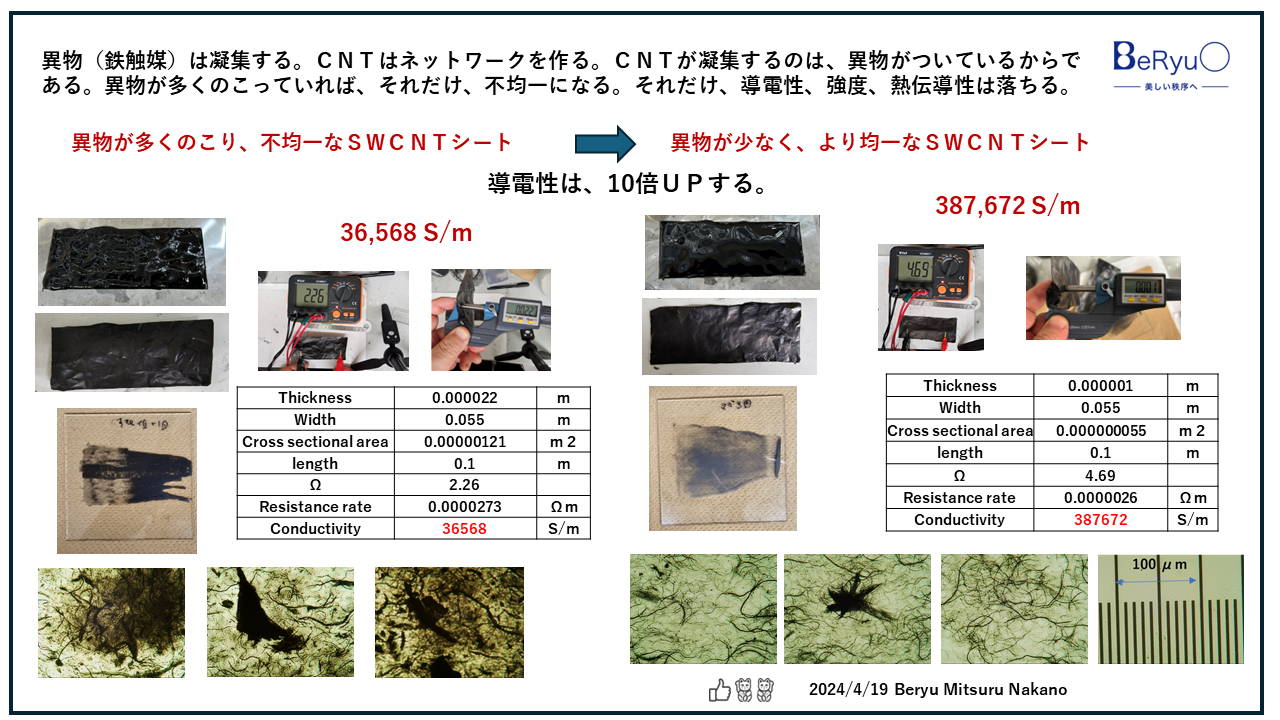

下記のスライドをみてほしい。純度80%SWCNTと純度95%SWCNTとを、同一処方、同一プロセスで、シート化して、その導電性をチェックしてみた。また、純度95%SWCNTで、美粒の解繊とは違う粉砕形式で処理したサンプルも同様にシート化してみた。確かに、純度95%品のシートは、磁石につかない。80%品は、磁石につく。除鉄率が同一だとすれば、80%品のSWCNTをDMRで処理しても、純度は95%はいっていないということになる。80%品と95%品の導電性の差は、とてつもなく大きい。つまり、原料での純化工程は、CNTを劣化させていることになる。劣化というよりも、ぼろぼろにしているといってもいい。

低純度CNT,ロット差もあって、異物凝集体の大きさ、硬さ、数量もまちまちである。粉砕するしか、方法論がない。粉砕すれば、チューブがおれ、欠損が生まれる。CNTの価値を下げる。美粒のDMR処理、異物、分離除去、CNT解繊が必須となる。DMR処理を繰り返せば、異物は除去されるが、それでも、残存触媒は、ppmのオーダーには届かないと想像する。なら、それを酸処理した方が賢い。それなら、水とCMCで、CNTをDMR処理・CNT解繊を施し、それに強酸をまぜて、攪拌し、中和、洗浄、ろ過、乾燥して、高純度CNT(NEW RDC CNT)を作った方が賢い。多少は、劣化はするだろうが、基本的に、バンドルはほぐされ、異物(触媒核凝集体)は、CNTから外されているから、酸処理がつよく、CNTに作用することはすくないと、思う。

一度、バンドルからCNTはほぐされ、凝集の核となる触媒がないから、それほど、強いせん断を掛けなくても、再分散はするはずである。凝集核の触媒がほとんどなければ、CNTは均一になる。だから、塗布しても、むらがおきない。場の不均一がないからである。

ポリアミド(ナイロン)の融点、265℃、PEEKの融点 343℃、ともに、溶ける溶剤がないから、CNTと混ぜるには、溶融点以上にしなければならない。そこにCNTを混ぜようとしても、凝集核の異物があれば、きれいに混ざらない。しかし、触媒を除去して、バンドルからCNTがほぐされていれば、ともに、疎水性だから、すこしのせん断がかかれば、CNTは溶融樹脂にぬれて、ほぐれる。すでに、PEEKカーボンは存在する。しかし、PEEK・CNTは存在しない。NEW RDC カーボンなら、可能だろう。ハードルは高いが、LOW テクノロジーの組み合わせでできるから、可能となる。PEEKやポリアミドの溶融体となじむ低融点樹脂があり、CNT解繊後、その低融点樹脂に置き換えることができれば、美粒製のNEW泡レスミキサーでも、すこし、改良を加えれば、対応可能である。置き換えられた低融点樹脂が何かの汎用溶剤に溶けるものであれば、洗浄は可能である。

ポリアミドであれば、現状のRDC CNTレベルでも十分対応可能であろう。

CNTの用途展開が、進むのは、残存触媒、nearly free ( PPM)、高アスペクト比維持、欠損レス、が実現した後だろう。グラフェン、フラーレンとあるが、導電パスやネットワーク構造からみれば、CNTにかなわない。CNTの最大の欠点は、その金属触媒の残存性にある。CNTの中でも、最強は、SWCNTである。問題は、コストであるが、それは純化工程にお金がかかっているからである。膨大な日数と手間がそこにかかっている。もし、SWCNTが多量に使われたら、コストなど、ガタンと落ちる。半導体、液晶と同じ道を歩むのは当然である。

2024年4月23日

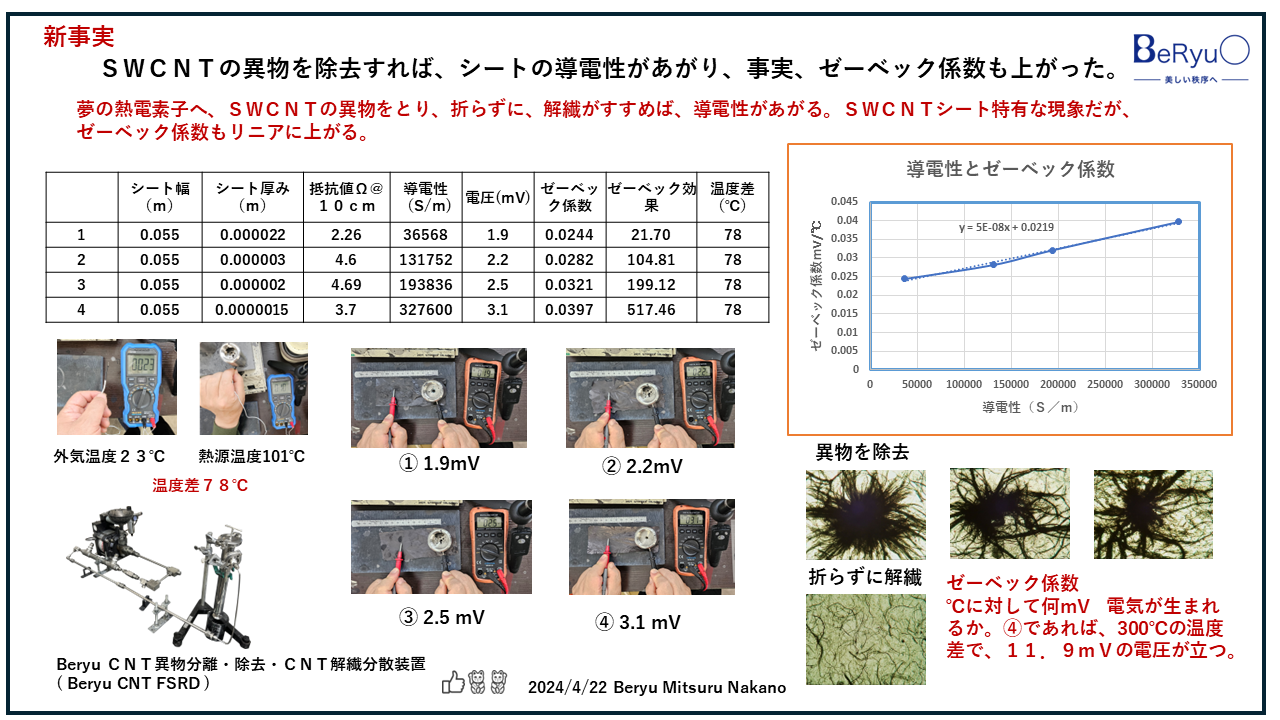

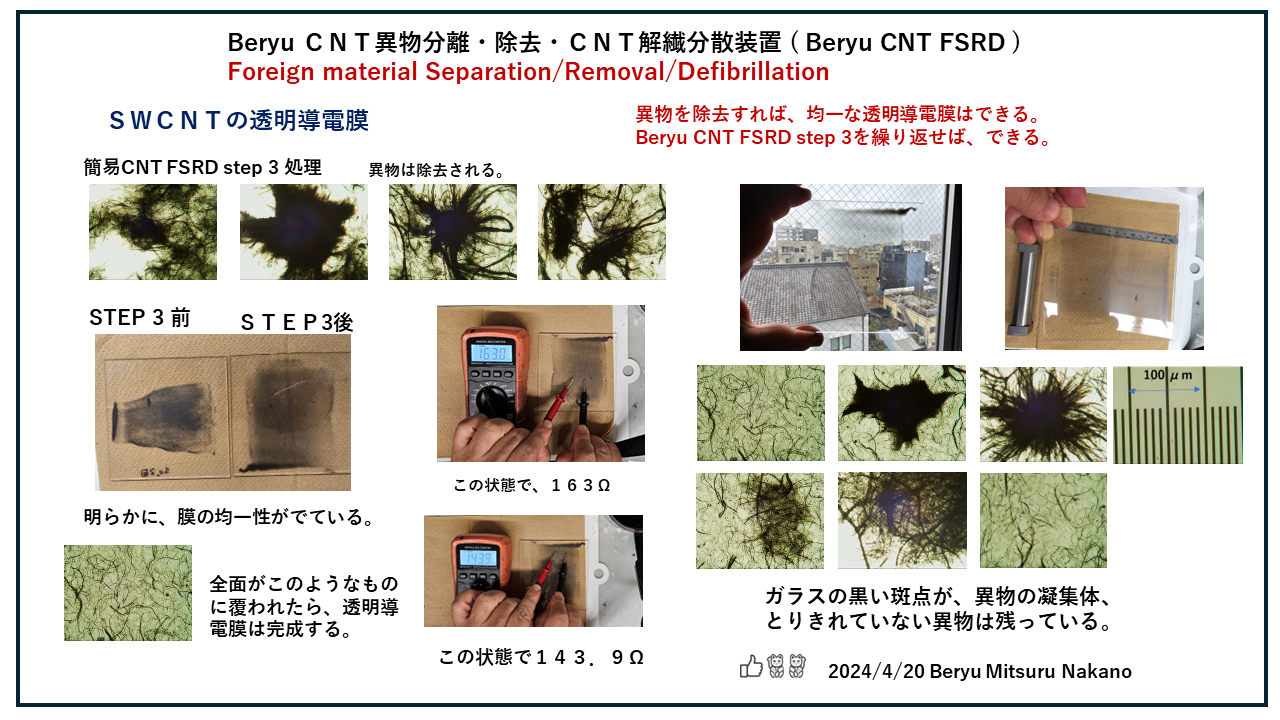

SWCNTによる透明導電膜、熱電素子(ゼーベック効果)

この命題に対しても、答えとなるのは、異物を除去して、折らずにCNTを解繊するということになる。下記の熱電素子、ゼーベック効果のスライドを見てほしい。通常、導電性がアップしたら、ゼーベック係数は落ちるといわれている。しかし、このデータを見る限り、導電性があがれば、ゼーベック係数もリニアに上がっている。導電性も上がっているので、そのまま、ゼーベック効果も上がっている。ゼーベック効果は、ゼーベック係数の二乗に導電性を掛けたものだから、当然に、乗数的に効果は上がる。基本的に、SWCNTは同一のもの、処方もほぼ同じ、違うのは、異物の含有率である。このスライドにはないが、MWCNTでも、同じような結果になった。異物を除去して解繊が進めば、導電性はよくなる。そして、ゼーベック係数も、いい方向へと動く。

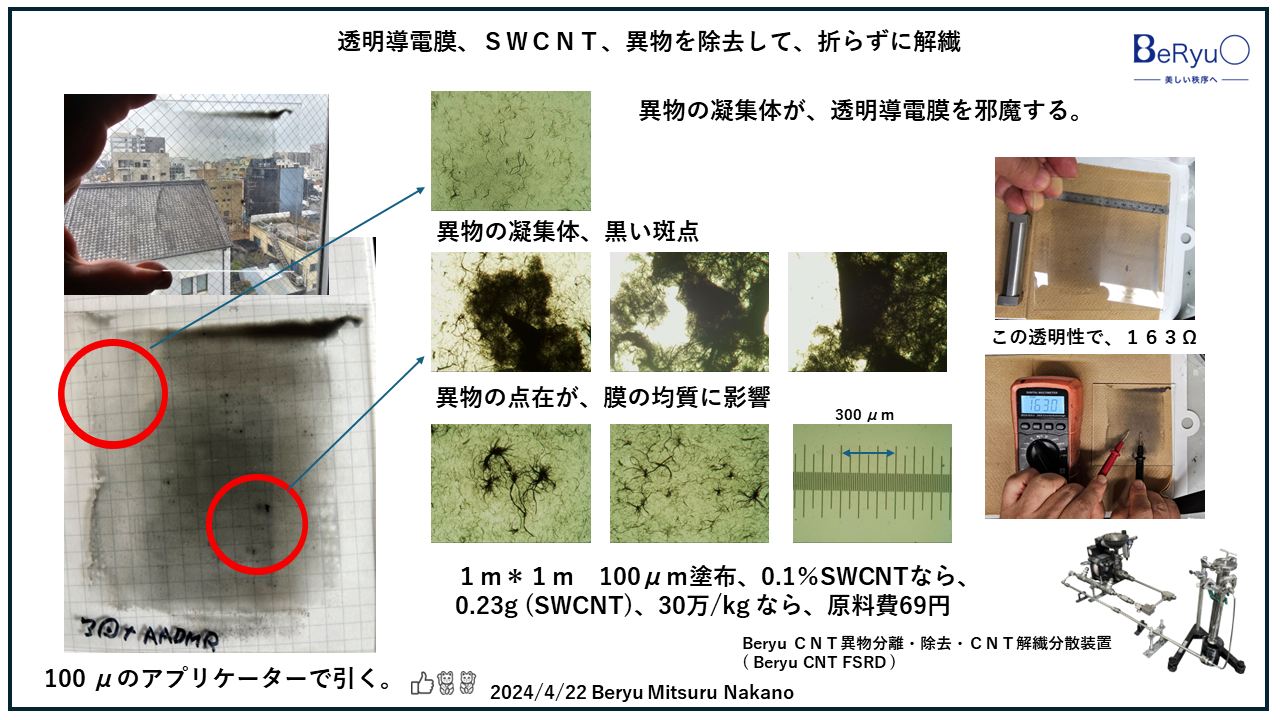

透明導電膜は、もっと、わかりやすい。透明に見えるほど、薄くぬれば、異物の挙動がどんなものか、透けて見えてくる。100μのアプリケーターでガラスに塗布する。黒くなっているところが、見える。顕微鏡でみると、そこに、異物が固まっているのがわかる。凝集である。そして、肉眼ではみえないが、ぼつん、ぽつんと、黒っぽい斑点が見える。それを顕微鏡でのぞけば、異物の形状が見える。

CNTの優位点は、アスペクト比にある。鉄触媒を除去しようとすれば、酸処理を施す。ものすごくコストがかかり、しかも、CNTが固化する。実質、粉砕するしか手段がない。粉砕すれば、CNTは壊れる。高アスペクト比の価値がなくなる。いずれにしても、鉄触媒、異物は、分離・除去して、CNT本体を解繊させる。これ以外には、CNTの本来の機能を活かす道はないようである。

異物を分離・除去・解繊となれば、高アスペクト比のCNTほど、高圧ポンプのチャッキ部にまつわりつく率は多くなる。DMRをつければ、DMR内に付着した異物を除去しなければならない。そうなると、医薬品、化粧品のような、分解洗浄が、定期メンテとなる。一分間に10リッター、圧力が150Mpa以上なものは、なかなか使えない。そうなると、一人の人間が分解洗浄できて、部品交換も簡単にできるスケールが、ひとつの量産スケールの元となる。一分間に1から1.5リッターのユニットが、一つのユニットとなる。これは、高アスペクト比CNT、異物分離・除去・解繊システムの装置としての話である。

2024年4月22日

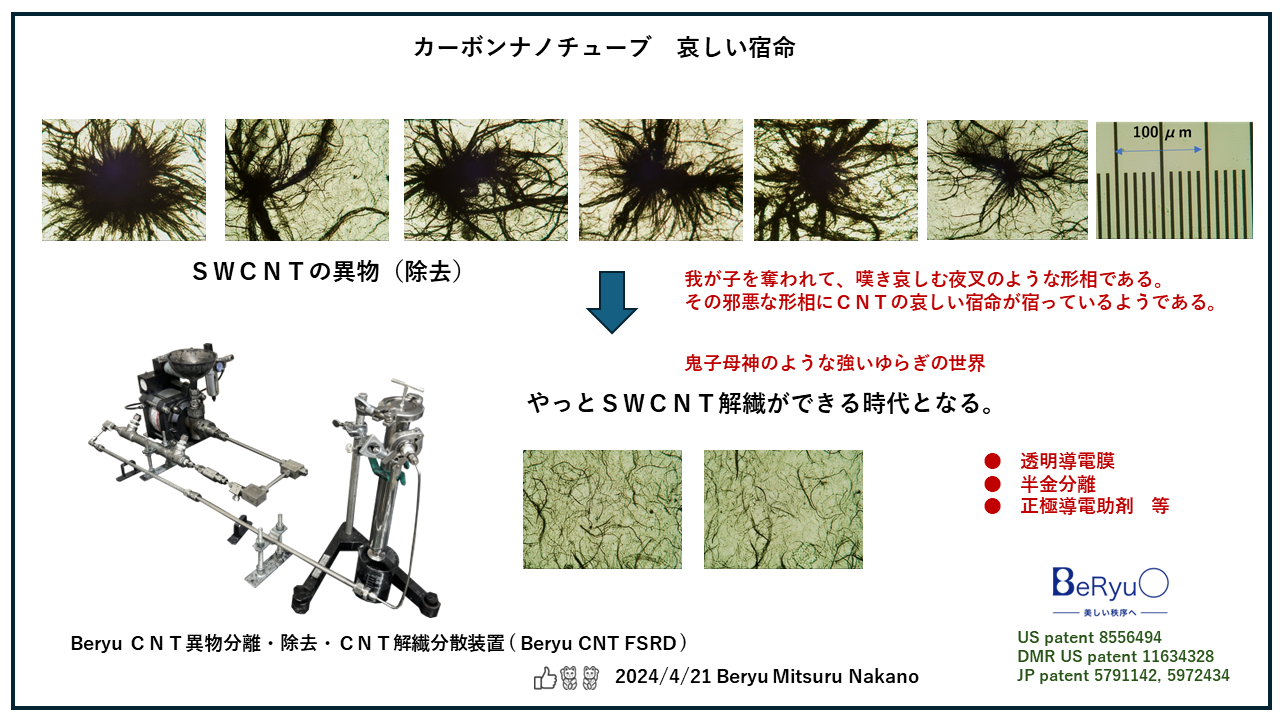

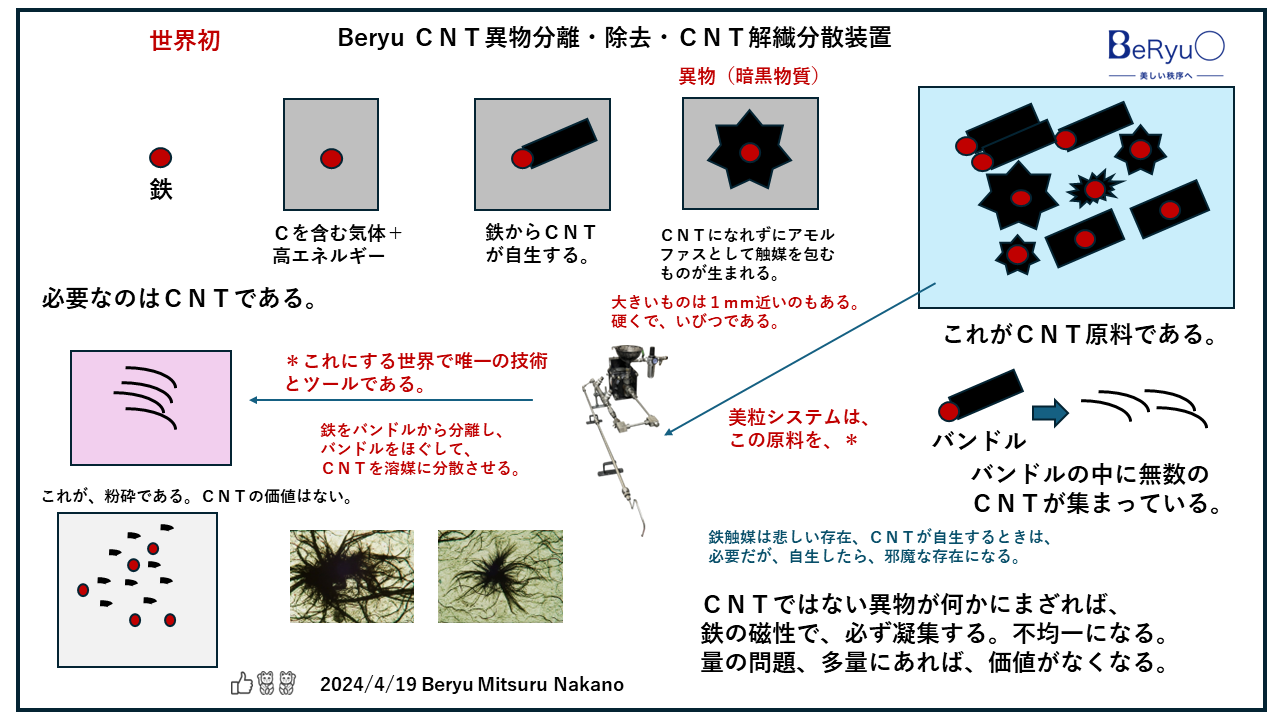

カーボンナノチューブ、哀しい宿命。

カーボンナノチューブ、1980年から1990年にかけて、飯島教授・遠藤教授等によって、発見された。それから、夢のような材料として、この世をにぎわした。銅の20倍の強度、銅の1000倍の導電性、銅の10倍の熱伝導性、と書いてある。この夢のような材料が現実的に使われるのなら、日本はこのような状況にはなっていない。だから、今、現在、カーボンナノチューブに対して、ノーベル賞は付与されていない。

どこでも、カーボンナノチューブの図式をみれば、綺麗な六面体の筒が描かれている。3Dキャドを使えば、私でも、その模式は作れる。しかし、それは、最終形であって、現実的には、そうなっていない。もし、もともとの材料の仕様どおりの構造体だけで構成されるなら、樹脂にまぜれば、強度があがり、塗料に混ぜたら、導電性が付与されるから、導電性塗料になり、電池や蓄電池の容量はあがり、液晶パネルや太陽光発電の透明導電膜にもなり、熱電素子として機能すれば、外気温と自分の体温差だけで、スマホが動くことも可能となる。仮にPEEKやポリイミドに混ぜることができれば、逆浸透膜や高速摩耗にも使える。今まで30年、莫大な費用を投資してきた。カーボンナノチューブが、現在、一番使われているのが、電池の導電助剤である。しかし、色々な事故が起きている。EV車が、減衰すれば、カーボンナノチューブの分散液の在庫の山が築かれる。莫大な投資をした工場も、立ちいかなくなる。

なぜ、夢のような材料が、そのように、機能しないのか、それは、カーボンナノチューブの生成原理と生成後との矛盾が生じるからである。殆どの関係者は、それは、わかっているが、そのことを明記したものはない。そこに、カーボンナノチューブの哀しい宿命がからんでいるからである。

人の誕生は、卵子があって、そこに精子がついて、卵子の中で命が生まれる。それと同じで、カーボンに、どんなに力をかけても、カーボンナノチューブは生まれない。シイタケも、ベースとなる木がなければいくら、シイタケの菌をまいても、シイタケは自生しない。それとおなじように、カーボンナノチューブを自生させるには、母体がいる。それが、基本的に鉄なのである。磁性体をもつ、鉄やコバルトであるが、圧倒的に鉄がおおい。当然に鉄にエネルギーをかけても、鉄は鉄である。そこに、カーボンを含んだ気体が触媒に密着し、そこにつよいエネルギーをかけると、カーボンが鉄に溶け込んで、そこから、カーボンナノチューブが生成するというのが、大まかな生成の仕組みらしい。構成要件としては、鉄(コバルト)+カーボン+高エネルギーということになる。

しかし、世の中には、ゆらぎが存在する。どんなものにも誤差がでてくる。したがって、現実の生成時、合成品である以上、高エネルギー場でも、必ず、不均一な場所、強い所と弱い所がでてくる。精製の場が大きくなれば、また、カーボンナノチューブの径が細くなればなるほど、その誤差によるCNT生成の不均一さがでてくる。それが、ロット差と呼ばれる。どんなものにも、ロット差は、必ず存在する。

具体的にいえば、鉄触媒から、自生しようとしたCNTが、綺麗な構造体をつくらず、そのまま、ぐしゃっと触媒を包込んでしまい、触媒を含んだアモルファスカーボンを生成することもあるし、途中で、ぐしゃっと、変形することもある。それが、もっとも、CNT解繊を阻害する異物である。その大きさ、固さ、量が、ロット、ロットで変わってくるということになる。私はその異物を暗黒物質と呼んでいるが、それは、公的なものではない。しかし、だれも、それを、特定しない。なぜなら、CNTともども、木っ端微塵に砕いているからである。多くの研究機関は、精製した微量な分散液をもらって、実験しているので、異物がどれほど、関与しているかなど、分からないし、それをどういう風に、分離・除去・解繊できるか、分からない。誰もやっていないからである。

CNTは、触媒から一本一本自生していくが、結局、一つ一つでは不安定だから、かなりのまとまりで生成される。それがバンドルと呼ばれている。CNTとして、欲しいのは、そのバンドルの中にある無数のCNT(チューブ)一つ一つであり、それを解していかないと、価値がないものになる。もちろん、空気中ではほぐれないから、何かの溶媒の中でほぐすことになる。それが解繊という言葉になる。解繊、繊維状のものを一本一本ほぐしていく。だから、解繊という言葉は、CNT、それに、CNFを解す時に使う言葉である。ガラス瓶を壁にぶつけて粉々に砕くのが、粉砕、層状になったものを、一枚一枚、はがしていくのが、剥離である。CNTの場合は、解繊で、粉砕したら、アスペクト比のあるチューブとしての価値がなくなってしまう。

カーボンナノチューブは、金属触媒から生まれる。鉄の微粒子である。それが、母体となる。カーボンナノチューブは、ある意味、そこから生まれた子供である。生まれる時は必要であるが、一旦、CNTができれば、それが、邪魔な存在となる。離れたくない、離れたくないと、強く最後まで、しがみついている。しかし、CNTにとって、鉄触媒は、邪悪な存在となっている。それを、分離して、除去しなければ、CNTとしての機能は出てこない。下記に、CNTから、分離され、除去された異物な形の顕微鏡写真を載せる。それを見ていると、切なくなってくる。自分から生まれたCNT,それが、四方八方から、外され、あたかも、邪悪な、不気味な形、正しく暗黒物質、夜叉のような形相をしている。

もし、それがそのまま、CNT分散液に多量に混ざっていれば、鉄の磁性で、凝集して、それぞれ、安定した凝集体(島)を作る。それがなければ、均質な透明導電膜ができる。それがなければ、電池の正極の導電助剤として機能する。SWCNTの半導体型SWCNTと金属型SWCNTとに分離するためのスタート基材となる。樹脂や塗料、モルタル、コンクリートにも、均一に混ぜられる。

CNTの欠損の状態を判断するうえで、よくラマン分光でのG/D比を比較して、欠損のすくないCNT、欠損の多いCNTだと、論ずる人がいる。しかし、それは、ラマン分光測定器の光源が届く範囲での話でしかない。ほんの表面をみて、いいか、悪いか判断している。MWCNTの径は、10ナノ、SWCNTの径は、1から1.5ナノ、バンドルの層からすれば、無限の底なしのように見える。解繊したら、その奥に隠れている異物が、次から次へと出てくる。取っても、取っても、湧き出すハエのように、異物は、出てくる。顕微鏡をのぞくと、きりがないように、感じる。しかし、それも、限界がある。やっと、その闇のトンネルの先が見えた。

触媒を粉砕して、粉々にしても、それが、残っている以上、必ず、凝集する。それが、不安定さとなる。がん細胞を破壊しても、その周りにいる正常細胞も破壊される。それと同じように、異物を粉砕したら、同時に、CNTも粉砕される。だから、CNTが自生したら、どこでも、純度を上げるために、ケミカル処理をしている。溶かすか、燃やすしか、方法がない。当然に、膨大なコストがかかる。完全に取れればいいが、バンドルの中に隠されたものは、それでも取れない。かならず、何%は残存する。そうなれば、CNTは、固化してくる。それで、粉砕する。CNTは解繊で、粉砕しては、意味がない。だから、30年間、CNTの用途展開は思ったほど進まない。EV車の効率も頭打ちとなる。

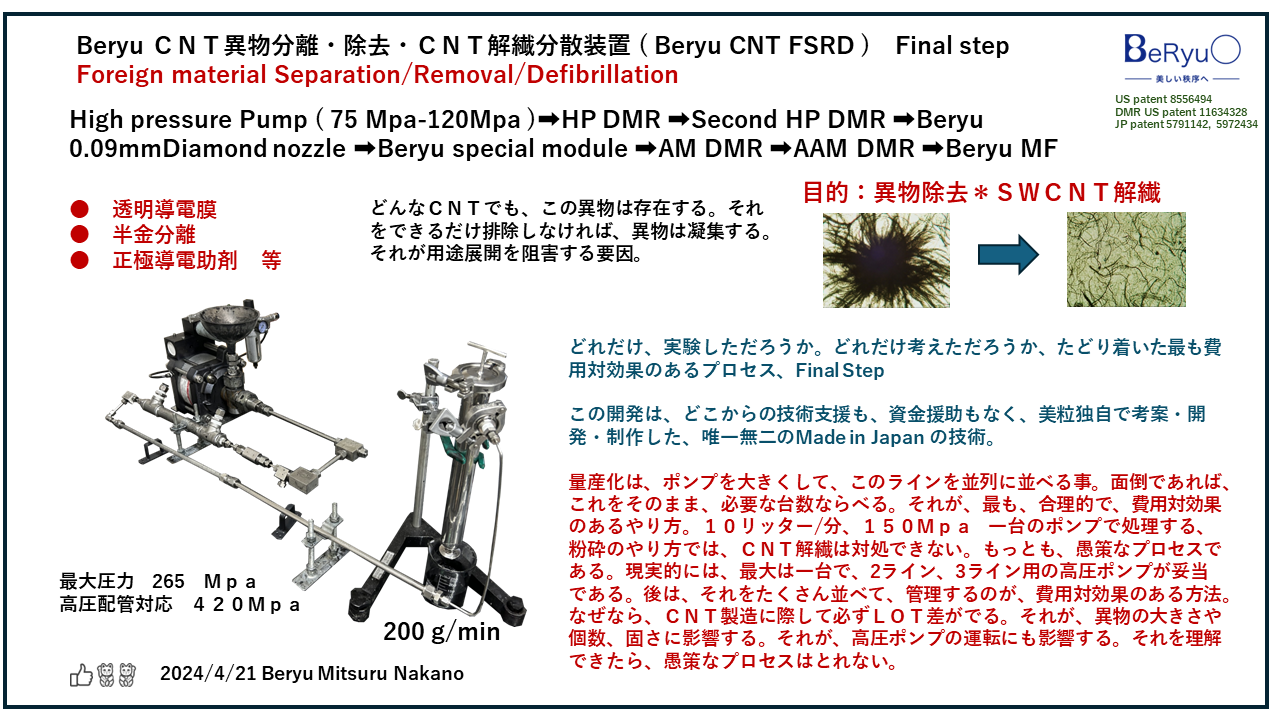

寝ている赤子を起こさないように、CNTから異物を分離して、除去しながら、CNTを解繊することが必要になる。母体となった触媒(異物)からCNTを分離して、母体は除去して、CNTを解繊させることが重要になる。どれだけ、実験したかわからない。どれだけ考えたかわからいが、たどり着いたもっとも費用対効果のあるプロセスが、BERYU CNT異物分離・除去・解繊プロセスという事になった。

CNTは、母体となる触媒から生まれる。CNTが出来たら、邪悪のように、その異物は嫌われる。そして、それが排除され、CNTが綺麗に解繊されたら、CNTの機能が発揮される。ある意味、哀しい宿命をCNTは帯びている。世間でCNTとして評価されているものは、その異物ではなく、異物が除去された後のCNTの姿である。現実のCNTは、触媒がケミカル処理されものを、粉砕したものである。だから、評価値と現実の値との乖離が甚だしい。導電性など、銅の1000倍などでない。熱伝導性も銅の10倍などでない。引張強度も銅の20倍などでない。すべてが、ファンタジーである。ただ、異物を限りなく除去して、綺麗に解繊すれば、CNTは素晴らしい材料であることは、間違いない。それは真実である。

BERYU CNT異物分離・除去・解繊プロセスの生産技術の考え方

BERYU CNT異物分離・除去・解繊プロセスの生産技術の考え方。

後は、製造者の生産技術管理、品質管理の問題となる。ロット差によって、異物の大きさ、数量、硬さが変化するのであれば、当然にプロセスにもそれが影響を与える。ステップの順番が変化する。ステップ1からステップファイナルの場合もある。CNT解繊の目的が、異物を分離して除去して、CNTを解繊することになるから、当然に固定プロセスはありえない。そして、あまり検討されていないが、そのロット差による、その異物の凝集ぐあいで、それが、高圧ポンプの動きにも影響する。特に、チャッキ弁に、影響を与える。また、CNTのあり様の性質を考えれば、この一台のプロセスを複数台並べた方が、投資効率はいい。

また、一台のポンプにつなげるラインも、最大でも、2ライン、3ラインまでが上限だろう。経験上、そう判断できる。大きなポンプで、10ラインならべたければ、やったらいいが、私は推奨しない。もちろん、ビーズミルで前処理をして、それを砕く目的なら、150MPa で10リッター/分の装置でやればいい。現状、それでやっていて、CNTが動かないのは、ポンプとCNTが壊れるだけで、何もうまれないからである。だから、日本からCNTメーカーが消えてなくなる。

とくに、SWCNTは、非常に高価である。まして、異物分離・除去・解繊なら、歩留まりが悪くなる。したがって、できるだけ、ホールドアップが少ないシステムでやるのが賢い。150MPa で10リッター/分の装置でやった時の、ポンプ内に残る残量は許容できない。

MWCNTも、異物がとれて、解繊が進み、比表面積が増えれば、大量につくることはないだろう。それなりの品質が確保できるのであれば、現状の1/10ぐらいの設備規模でいいはずである。BERYU CNT異物分離・除去・解繊プロセス、一ポンプで、処理する容量は600-1000CC/minに落ち着くと思う。10L/分、欲しかったら、その装置を10台、並べた方が、費用対効果はいい。そうなると、スケールアップリスクは、ほとんどなくなる。ロットが異なる時、一台で条件をだせば、後は、その運転条件にあわせて他を動かすことになる。

2024年3月31日

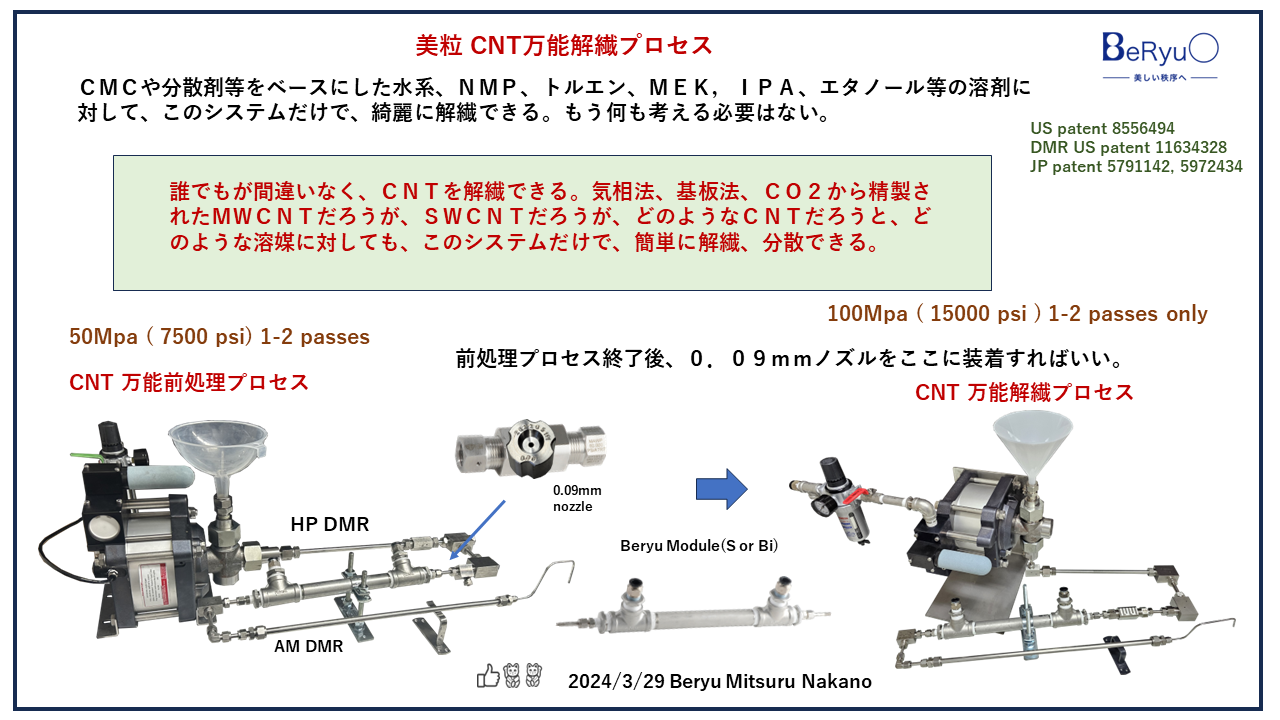

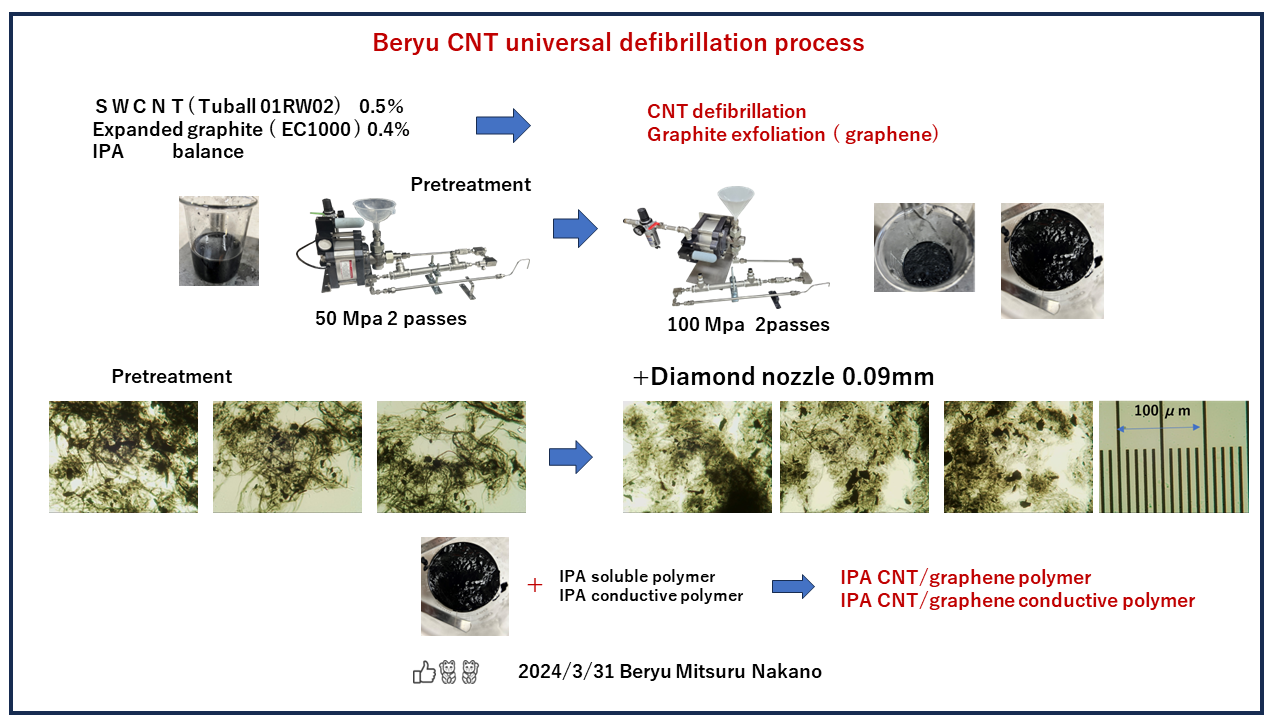

CNT万能解繊プロセス Beryu CNT universal defibrillation process.CNTに関しての、美粒システムの最終形態

気相法でも、基板法でも、CO2からでも、どんなSWCNT,MWCNTでも、どんな溶媒にでも、下記のプロセスで、やれば、簡単に解繊できる。なにも考えなくてもいい。この方法だけで、十分である。量産機は、このラインを並列にならべたらいい。あとは、1台あたりのポンプの大きさで、その容量に対して、何本のラインがつくかは決まる。何も考えなくていい。

CNT万能前処理システム

● HP DMR

● 美粒モジュール(小または微)

● AM DMR

50-75Mpa 1-2パス

CNT万能解繊システム

● HP DMR

● 美粒ダイヤモンドノズル0.09mm

● 美粒モジュール(小または微)

● AM DMR

100 Mpa 1-2パス

HP DMR,AM DMRを除けば、BERYU SYSTEMが最初につくりあげたプロセス、最高の乳化プロセスの組み合わせ、そのものである。一番、最初につくりあげたプロセス、当然に、それをそのままやっても、ノズルが詰まる。IPA溶媒に関しては、CNT万能前処理システムを使わなくても、通るが、やはり、この前処理を一旦使った方が、CNTの安定性はいい。万能ということであれば、この方法の方がいい。

2024年3月10日

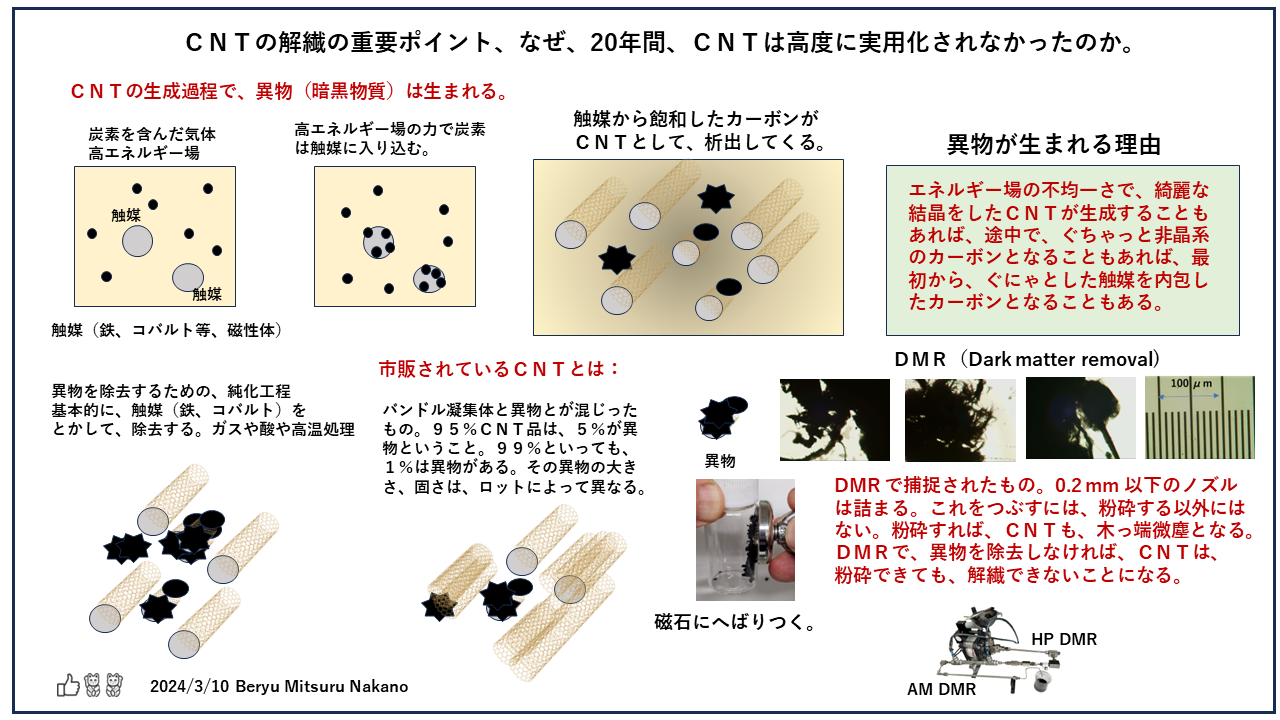

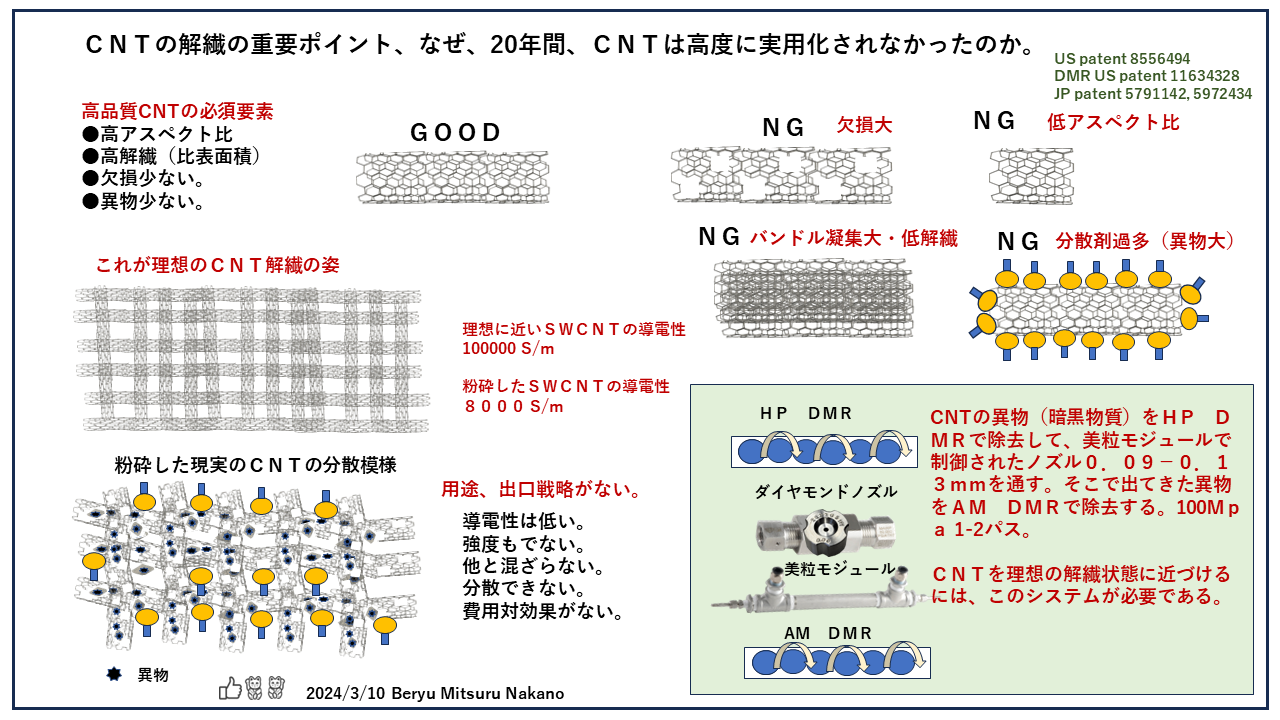

CNT解繊の重要ポイント、なぜ、20年間、CNTは高度に実用化されなかったのか。

CNT生成過程で、どうしても、異物(暗黒物質)は生まれる。異物を除去するために、純化工程を踏むが、それでも、必ず、触媒(鉄、コバルト等)を含んだ非結晶のカーボン凝集体は、残る。純度が、99。5%としても、0.5%は、必ず残る。その大きさ、硬さは、一定ではない。かならず、ばらつきが生じる。その大きさが、0.1mm以下であれば、ノズルは通過する。しかし、それは、金属触媒を含んだ粒子であるため、粉砕が生まれる。その周辺にあるCNTも、同時に破壊される。現実的には、その異物の大きさは、0.15mm以上のものであり、美粒が開発したDMR以外であれば、粉砕しなければ、CNTは、使えるものではない。

高品質CNTの必須条件として、

● 高アスペクト比

● 高解繊(比表面積UP,高密度、粘性UP)

● 欠損がすくない。

● 異物がすくない。

粉砕すれば、欠損はふえる。CNTが切れるから、アスペクト比は低下する。さらに、破壊に力が加わるから、バンドルから、CNTは解繊されにくくなる。さらに、バラバラになるから、それだけ凝集しやすくなる。したがって、分散剤が増えてくる。導電パスがつながらないから、性能は向上しない。そして、触媒(磁性体)も粉砕されるから、凝集がつよくなる。

粉砕した現実のCNTの分散模様からみれば、導電性は低い、強度もあがらない。他とまざらない。分散がむずかしい。だから、費用対効果がでない。用途、出口戦略が見つからない。今、CNTが売れているように、みえているが、それは、ほぼ、電池の市場である。カーボンブラックの点よりは、粉砕しても、粉砕されたCNTの方がまだ、いいから、使われているだけである。本来のCNTの性能を引き出して使っているわけではない。EV車の需要が低迷すれば、CNTメーカーは、巨額の投資をして、量産設備をあげ、そして、分散液を作っている。それが、不良在庫すれば、CNTメーカーの経営は怪しくなる。EV車のキーは、電池である。さらに、軽量化し、密度をあげ、効率を上げなければ、現状のCNTメーカーの解繊能力では、市場の要求にこたえられない。いづれ、どこかで、とん挫する。

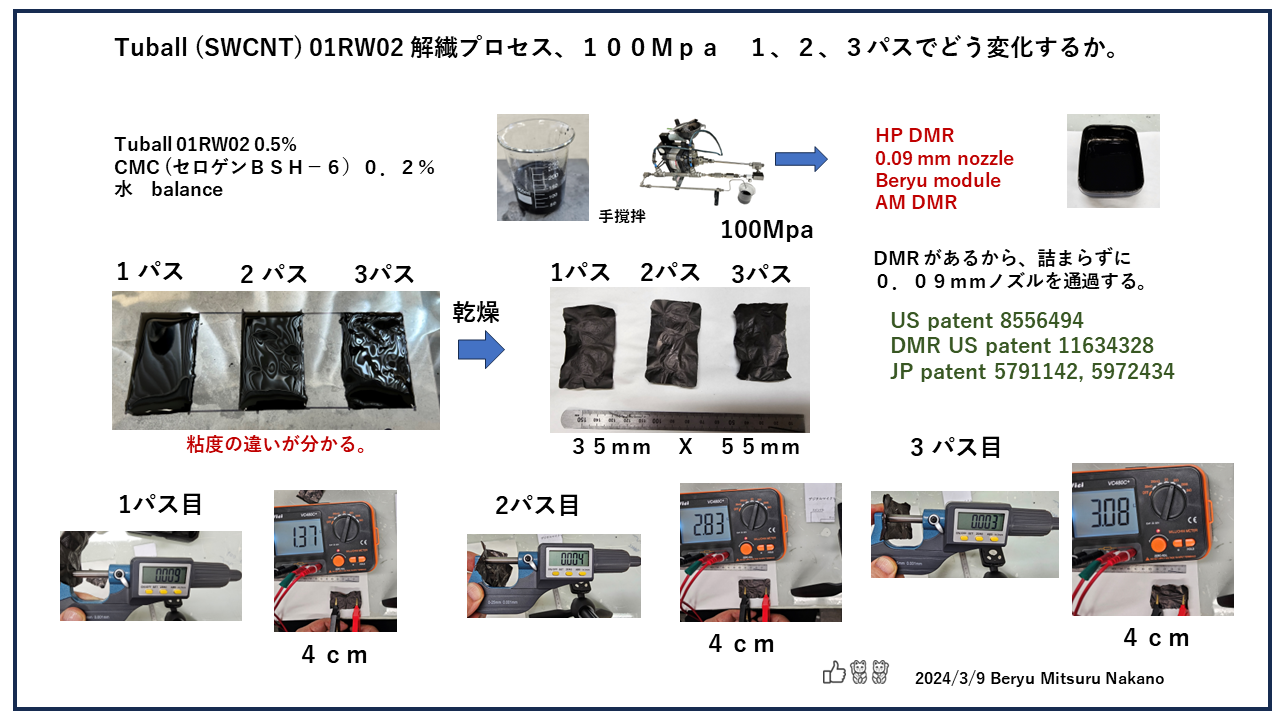

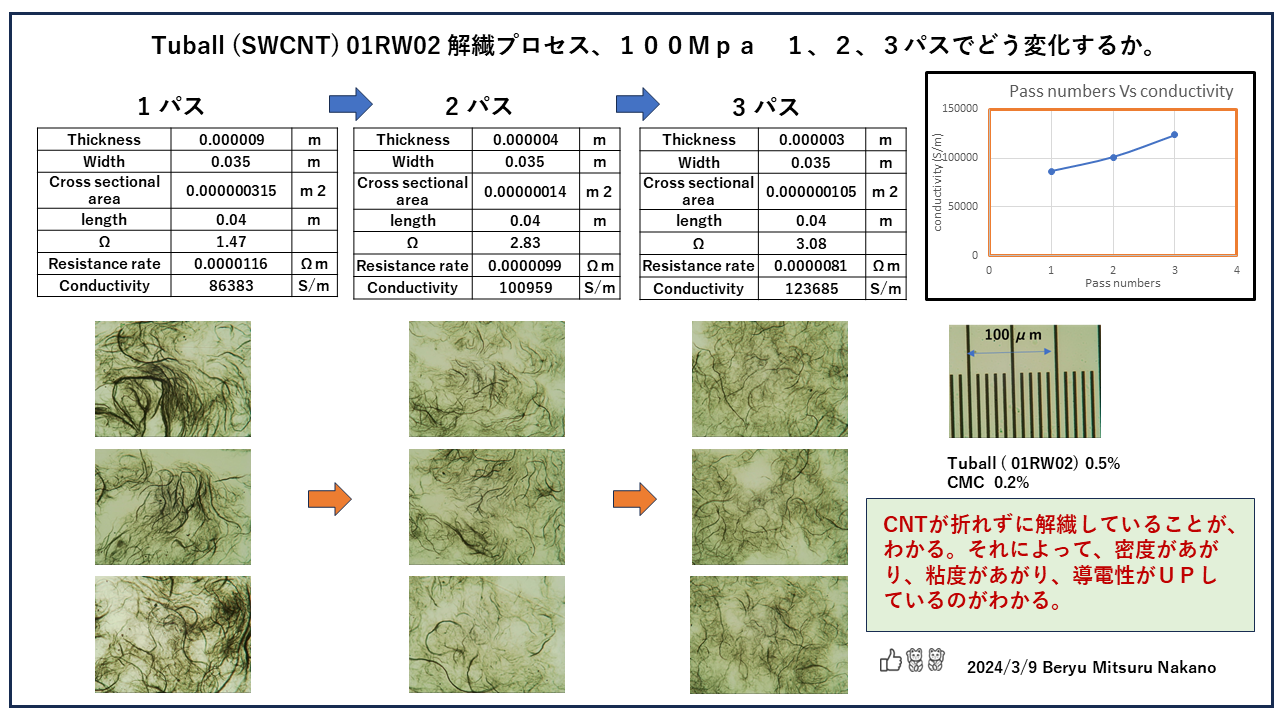

Tuball ( SWCNT) 01RW02 解繊プロセス、100Mpa 1、2、3パスでどう変化するか、そのスライドを見てほしい。導電性がどう変化しているか、視覚的につかめるはずである。顕微鏡写真でみれば、パス回数を増やせば、解繊具合がよくなっているのがわかる。バンドルからCNTがほぐれているのがわかる。そして、長さ的には、それほど、変化していないのがわかる。つまり、径が細くなっても、長さが変わりない。つまり、それだけ、アスペクト比が高くなっているのがわかる。さらに、粘度があがっているのもわかる。結果、導電性がUPしているのが、数字からも読み取れる。

導電性が、従来よりも、1桁、2桁ことなるのは、高品質CNTの必須条件を満たしているからにほかならない。

● 高アスペクト比

● 高解繊(比表面積UP,高密度、粘性UP)

● 欠損がすくない。

● 異物がすくない。

2024年2月25日

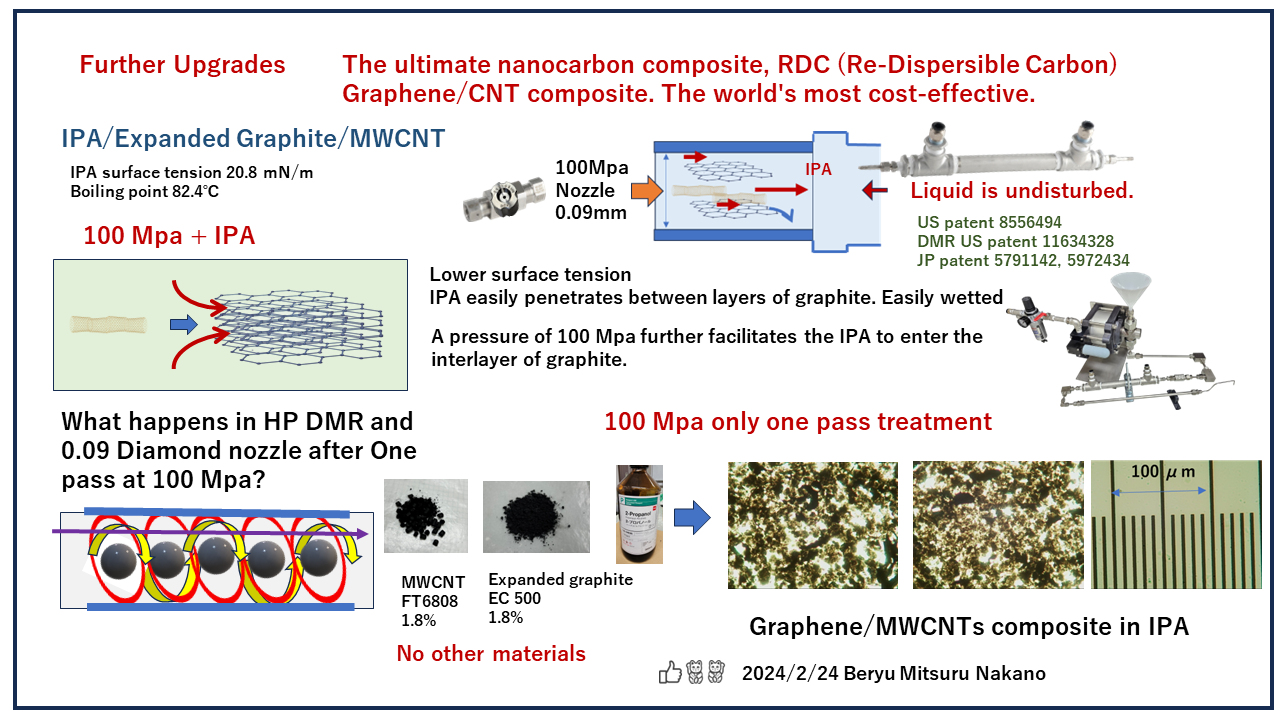

更なるアップグレイド、RDC(再分散性カーボン)グラフェン/CNT複合材

CNTの解繊にしろ、黒鉛の剥離にしろ、基本は、濡らしてせん断ということになる。ガラスを割るには、そのガラスを硬いところにぶつけるか、トンカチでガラスをたたけばいい。それは、直接、力を作用させるからである。もし、そのガラスにプチプチをまいたらどうなるか、硬いところにぶつけても、プチプチがクッションとなり、力の作用を緩和するからガラスは割れない。これが、基本である。高校生が最初にまなぶ物理の教科書にも書いてある。CNTも黒鉛も粉である。それを溶液にいれる。基本は、半分、空気をいれることとなる。そして、溶媒(連続相)と溶質(分散相)とが、より密着しないと、力は受けにくいことになる。その密着ぐあいを、濡れる、濡れないという言葉で表す。連続相と分散相とが、より、濡れないと力は受けにくい。分散相が、カーボン(CNTや黒鉛)であれば、濡れの尺度は、連続相(溶媒)の種類でかわる。この場合、分散相が一定であれば、連続相(溶媒)の界面張力が重要な要素となるのは、自明である。当然に、溶媒の界面張力が低い方がいい。そうなると、一番、使い勝手がいい溶媒が、IPAということになる。界面張力、20.8mN/mで、市販されている溶媒の中で一番、低い溶媒となる。

黒鉛はCNTによって、剥離され、グラフェンとなり、またCNTも黒鉛によって解繊される。これを、さらにアップグレイドするならば、IPA中の黒鉛はIPA中のCNTによって剥離され、グラフェンとなり、また、IPA中のCNTもIPA中の黒鉛によって解繊されるということになる。

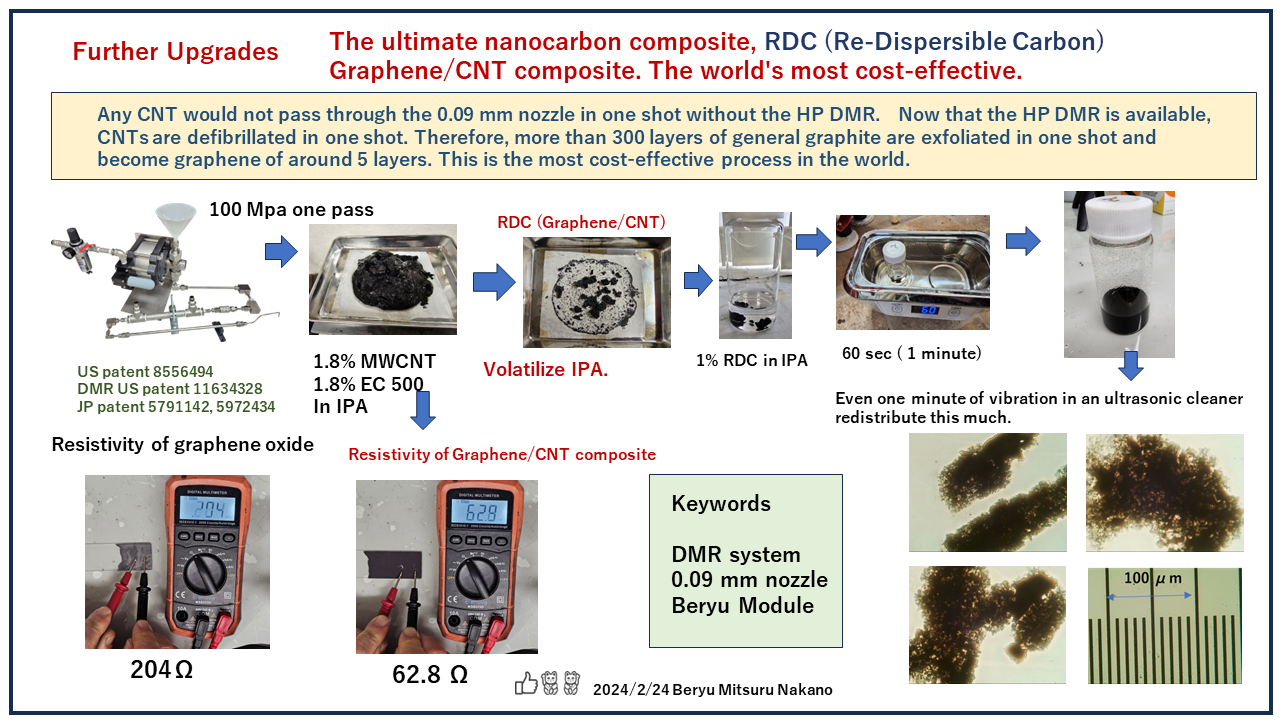

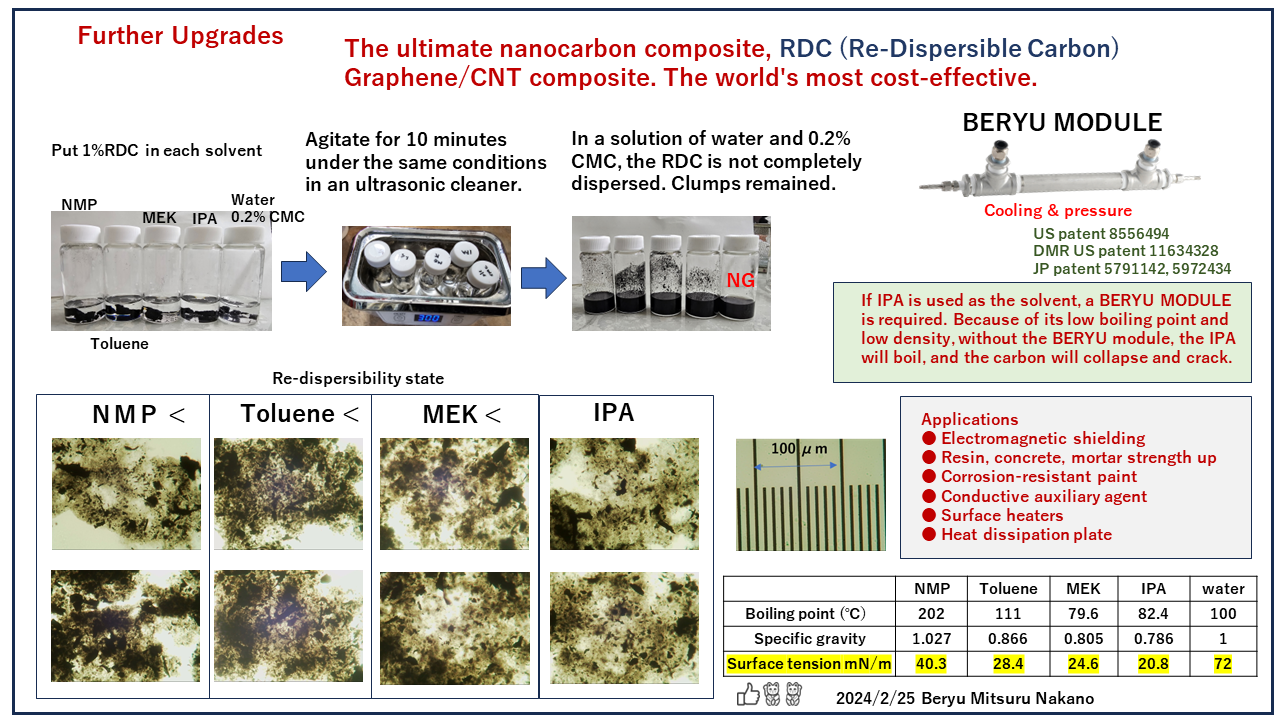

IPA下で、グラフェン・CNT複合材をつくる。この利点は、IPAを揮発させれば、グラフェンとCNTの複合材(粉体)が取れることになる。これが、RDC(再分散性カーボン)グラフェン・CNT複合材ということになる。基本的に、IPAを揮発させただけである。黒鉛が再度、300層になることはないし、CNTが強いバンドル状態に戻ることもない。薄いグラフェンの層の面に、解繊されたCNTがへばりついている。それが、スペーサーとなるから、凝集も強いものではない。RDCを溶媒にいれ、超音波洗浄器程度の振動で、きれいに元の分散状態に戻る。結局、再分散時でも、溶媒の界面張力が低い方が、より弱い力で分散することになる。水+CMC0.2%の溶媒では、撹拌機程度の力は必要になる。

溶媒の界面張力が高ければ、それだけ、機械の分散力が必要になる。IPAのようにひくければ、超音波洗浄器程度の分散力で、簡単に再分散が効く。

樹脂にRDCを再分散させたければ、樹脂を溶媒で溶かすことである。その同じ溶媒で、RDCを再分散させる。その二つを合わせて、攪拌し、その溶媒を後で飛ばせば、樹脂に均一にグラフェン・CNT複合材が、分散されることになる。帯電防止、強度UPが成り立つ。モルタルやコンクリートも基本は同じである。そのモルタルになじむ分散剤水溶液にRDCを再分散させればいいだけである。

NMPやトルエンやMEKよりも、IPAの方がずっと、利便性や安全性がいいのである。しかし、従来の考え方では、IPAは、現実的に使えないのである。いまでも、危険性や毒性の高いNMPやトルエンを使うのである。なぜか、沸点が高いからである。せん断をかければ、比熱の関係で、温度が上昇し、しかも、流速が早いので、溶媒が気化し、突沸する。そうなれば、中の黒鉛は割れて、CNTは折れる。当然に、製品の価値は劣化する。それを抑止するには、美粒モジュールのように、冷却と圧力で、突沸を抑えなければならない。その突沸状態が、乱れなのである。美粒モジュールで乱さないというのは、突沸させない、つまり、気泡を発生させないということになる。IPAを溶媒として使うのなら、美粒モジュールは、MUSTなのである。20年以上、これを述べているが、ほとんどの人はこれを理解できない。さらに、CNTが入れば、DMRはMUSTとなる。そして、細い空間を通す必要があるから、0.09mmのダイヤモンドノズルは、MUSTということになる。

したがって、IPA、HP DMR,0.09mmノズル、美粒モジュールは、CNT・グラフェン複合材を作るのに、MUSTということになる。しかも、100Mpa 1パスである。世界最高の費用対効果のあるものということになる。

さらに、美粒は、10年間、高圧ポンプの件をいっているのだが、これも、あまり理解できる人が世の中にいないようだ。なぜ、美粒は、高圧エアーポンプをつかっているのか、という点である。それは、量産時、自動運転になった時、これほど、費用対効果のあるものがないからである。さらに、IPAのような溶媒を流せば、高圧エアーポンプは、電気を使うところがないから、それ自身、完全防爆仕様なのである。エアーは、レギュレーター一つで、圧力は一定になる。0.4Mpaに設定すれば、コンプレッサーに余力があれば、常に定圧がかかる。レギュレーターのつまみで、定圧の自動運転ができるのである。油圧で、プランジャーを動かして、自動運転をする場合に、油圧の油は、運転すれば、温度があがる。いくら油圧を冷やしても、ピストン運動している油圧ピストンは、温度があがる。手動運転なら、人が、リリーブ弁を調整して、圧力を制御する。仮に24時間運転すれば、常に、人が機械にへばりついていなければならない。油圧で自動運転をすれば、これは非常に大変な制御が必要になる。圧力センサーと比例制御弁、それに、シーケンサーである。詳細は省くが、非常にコストがかかる。まして、IPA溶媒をつかったら、防爆である。

また、プランジャーを、モーターを使って制御しても、制御が大変になる。トルクや圧力を管理して、設定値に対して、モーターの回転を制御する必要がある。圧力センサー、シーケンサー、インバーターが必要になる。これも、IPA溶媒をつかったら、防爆である。したがって、CNT解繊も黒鉛剥離も、まともなツールが世の中にでてこない。量産にたどりつく以前の問題が解決できていないからである。

イノベーションを起こすには、製品自身が画期的なことは、当たり前であるが、さらに、原料コストとして、一万円以下/kgでなければ、その原料はつかえない。そして、量産時、生産技術として、それが、成立するかどうかである。結局、すべてが、費用対効果ということになる。国からの助成金や補助金がなければ、成立しないものは、結局、イノベーションとして、成立しない。

美粒の主力技術、美粒モジュール、DMR等に関して、独自技術で作り上げた。どこの支援も、どこの協力も受けていない。高圧ポンプ自身も、独自で手繰り寄せたものである。だから、この技術を縛るものはない。特許の発明も、すべて、独自のものである。美粒モジュールは相当な数が国内にでている。それを、コピーすることは、できるかもしれないが、なぜ、そうしたのか、その理屈がわからないはずである。美粒モジュール01、02、なぜ、そういうデザインにしているのか、わからないはずである。すべてが、経験則、それが、係数となる。自分で考え、自分でつくって、自分で評価し、そして、結果がでる。まったく、こわれない。それが、経験として、フィードバックされる。顕在化しない係数がでてくる。だれかが、コピーを作るとする。これでいいのか、心配となる。壊れないか、3年4年、つかって、問題ないとわかって、やっと安心する。

2024年2月17日

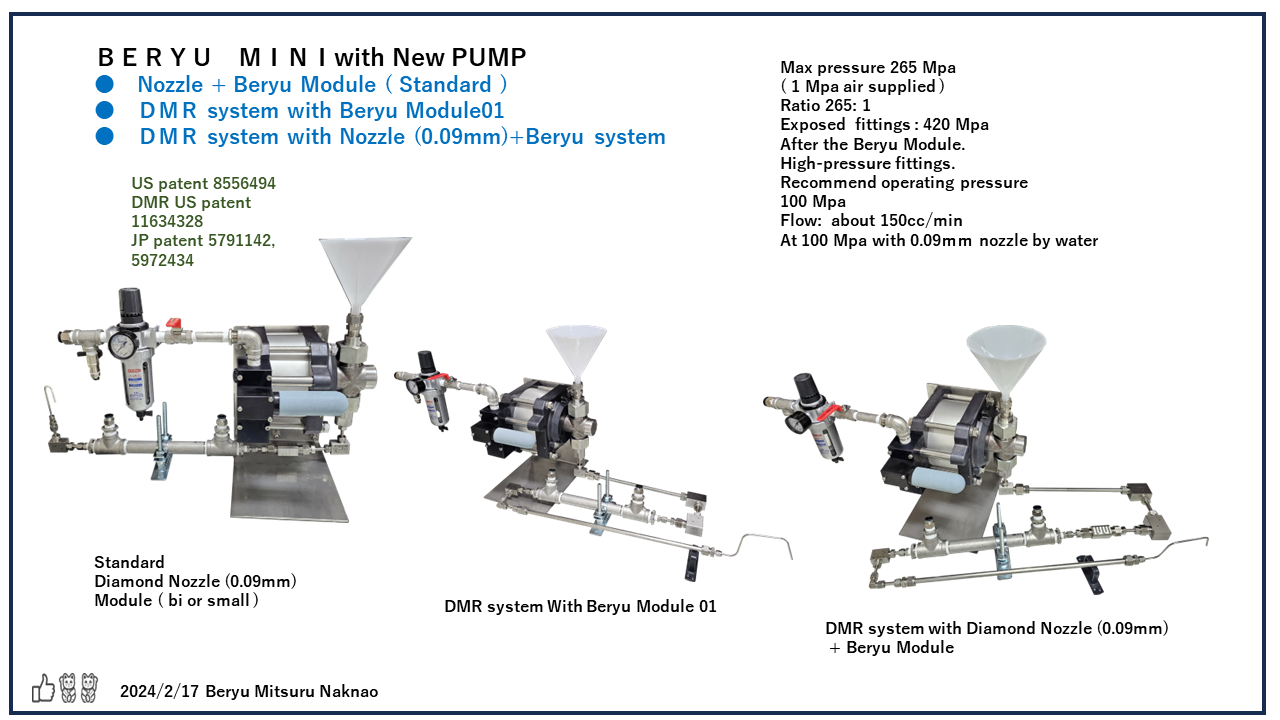

BERYU MINI with NEW PUMP and DMR system with Beryu Mini

従来の垂直型は、寸法が同じなので、そのまま、載せられます。横型で使用の場合には、このSUS板を、同時に提供します。

2024年2月16日

CNTによるグラフェン製造、グラフェン革命

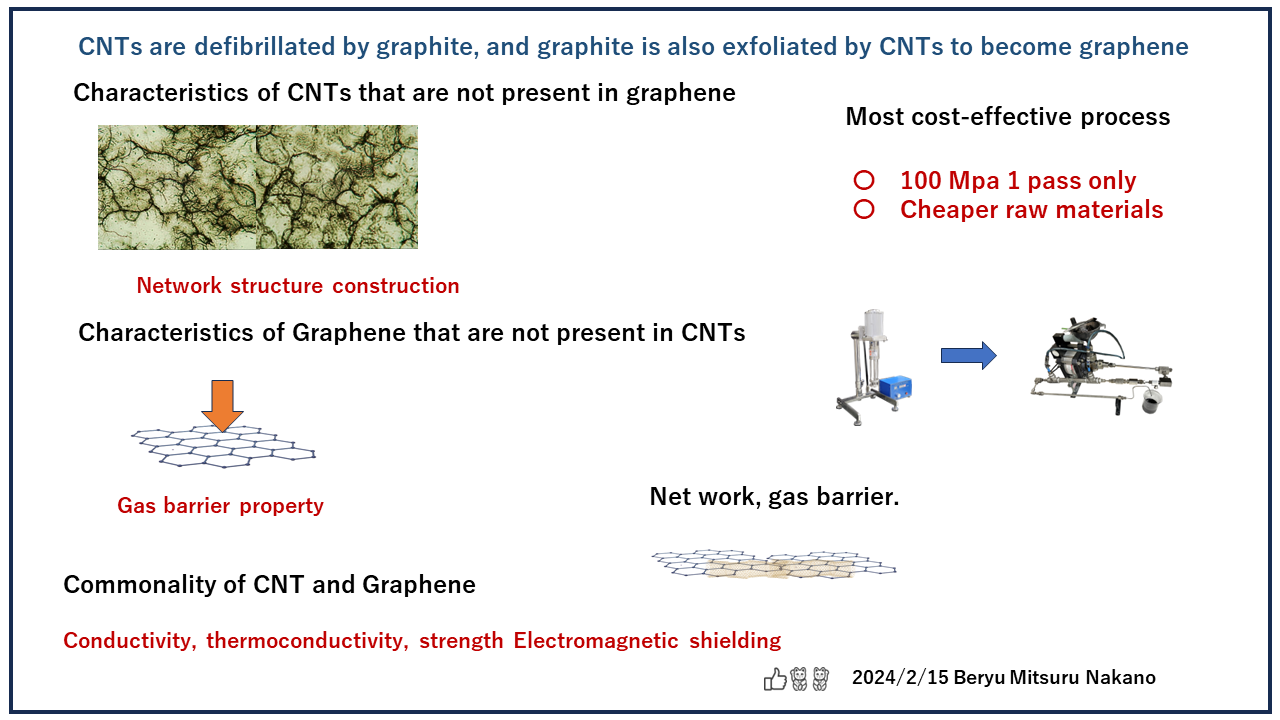

グラフェンパウダーがあっても、どうにもならない。あくまで、溶剤か水系かで塗料化しなければ、他の用途に転用できない。グラフェン、もし単層なら、その厚みは0.33nmである。仮に、5層でも1.5nm である。SWCNTの径と同じくらいである。面の大きさは、数μmから数十μmくらいである。グラフェンは導電性がいい、熱伝導性がいいといわれるのは、その数μmの範囲の中だけである。2つのグラフェンがつながっていなければ、そこに導電性などでない。塗料として、1m2をグラフェン塗料としてぬったとする。導電性など大したことはない。強度な導電性のある面と面をつなげるものがないからである。グラフェン面は確かにつよい、その強さは、数μmの範囲内の話である。二つのグラフェンを重ねる。強く圧力で密着させれば、導電性はでるが、強度はない。二枚のグラフェンを引っ張ったら、軽く離れていく。グラフェンが実用化できないのは、グラフェンとグラフェンを接続する強固な導電性バインダーがないからである。

グラフェンと対抗できる素材にカーボンナノチューブがある。この最大の欠点は、異物があることである。鉄やコバルトのような磁性体触媒からカーボンナノチューブは自生する。だから、かならず、異物は存在する。それが解繊を邪魔にする。それがあるために、粉砕するしか方法論がなかった。だから、粉砕した。粉砕すれば当然に、CNTもこわれる。線が粒となる。カーボンブラックと大差がなくなる。CNTの最大の特徴は、アスペクト比の高いチューブ性にある。それが溶媒に解繊されて、溶媒が飛ぶと、自己組織化がおき、ネットワーク構造が形成される。それが高い導電性と強度を生む要因になる。その特徴がグラフェンにはない。

グラフェンは、面である。CNTとの最大の差別化は、ガスバリア性にある。それは面だからである。CNTはチューブである。グラフェンとの最大の差別化は、自己組織化、ネットワーク構造である。両方の特徴と欠点をおぎなうには、グラフェンとCNTとのハイブリットを作る事が一番、いいのである。黒鉛はCNTにより剥離され、グラフェンとなる。CNTもまた黒鉛によって解繊される。これがキーになる。

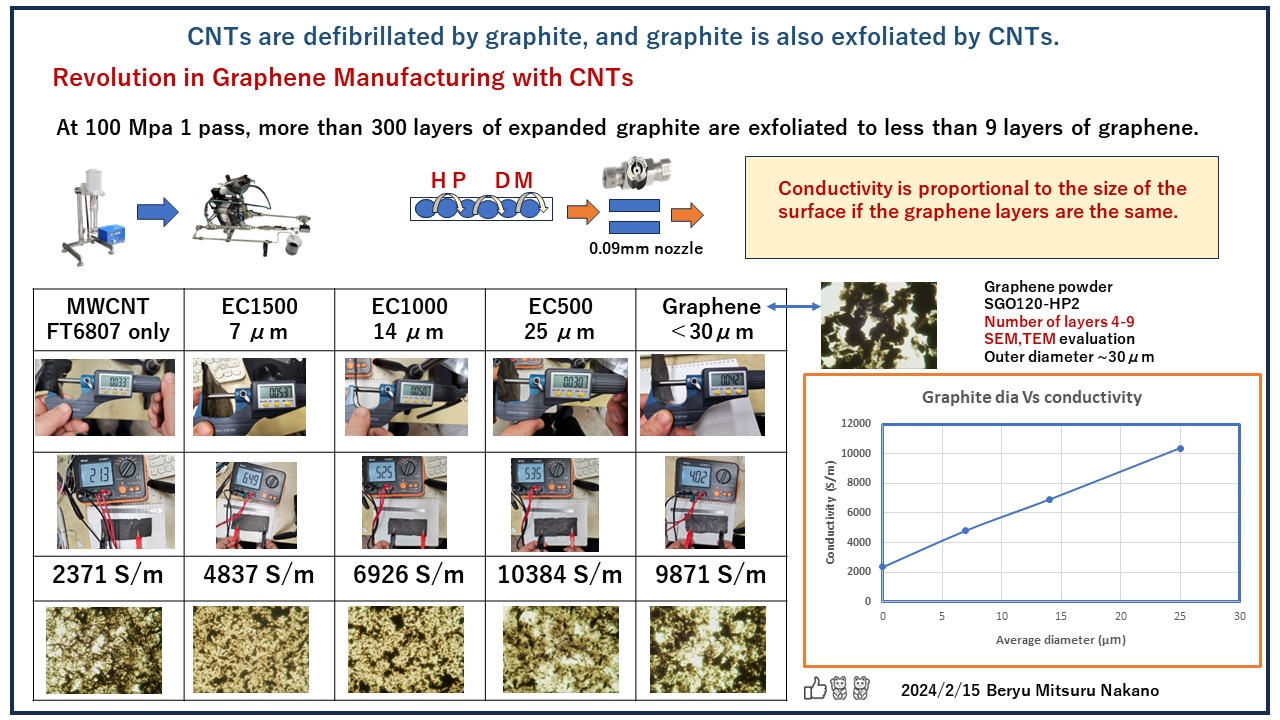

当然に導電性は、CNTの解繊具合が同じで、グラフェン層の層数が同じなら、導電性は、剥離される黒鉛の大きさに比例する。下記のスライドの実験結果はそれを物語っている。

グラフェン製造革命、なぜ、革命なのか、最安値のMWCNTよりもさらに安い一般膨張化黒鉛を用いて、前処理が均一な状態であれば、100Mpa 1パスで、CNTは解繊され、黒鉛は5-9層以下のグラフェンになるからである。通常、CNT解繊でも、最低5パス、多いところでは10パスかかっている。それが、1パスで終わる。これは、革命である。

グラフェンとCNTの共通項、導電性、熱伝導性、強度、それは相乗作用として倍増する。グラフェンの強さ、ガスバリア性、CNTの強さ、ネットワーク構造、それが、100Mpa 1パスで具現化する。

将来、グラフェン、CNTの分散プロセスは、このシステム、一択に集約される。なぜなら、あまりにも、費用対効果が違いすぎるからである。

2024年2月14日

グラフェンは、導電性バインダーとして機能するCNTがあるから、その性能がでる。

グラフェンは、想像できる中で、最も薄い物質(0.332 nm)

最も広い比表面積を持つ物質 (3000m2/g )

最も強靭な物質(破壊強度>130Gpa)

最も硬い物質(ダイヤモンド以上)

もっとも、伸び曲げができる物質(ヤング率>1000Gpa)

導電性 7.5 x 10^7 S/m

熱伝導率 3000 W/mk

これだけすごいものでも、市場に出てこない。なぜか、グラフェンとグラフェンを接続する導電性バインダーがないからである。多層グラフェンに導電性ポリマーを配合したペーストはある。いくらポリマーに導電性を付加しても、焼け石に水、グラフェンの性能には及ばない。グラフェンに匹敵できる導電性をもっているのは、CNT以外にはないからである。基本は、CNTをグラフェンとグラフェンとの導電性バインダーとして機能させることが、最も合理的な話なのである。

CNTは、チューブ、その特徴はアスペクト比である。そして、解繊すれば、おのずとネットワーク構造を形成する。障子でいえば、骨格になる。障子には障子紙が必要である。その障子紙が、グラフェンなのである。

グラフェンは、最低300層以上の厚みをもった黒鉛を剥離すればできる。実際に、黒鉛の上にセロテープをはって、それを剥がせば、セロテープ面にグラフェンが取れる。鉛筆の芯は黒鉛である。それにバインダーを混ぜている。紙は凹凸している。そこに、鉛筆で線をひく。そこに残るのが、バインダーとグラフェンなのである。

黒鉛はCNTによって剥離され、グラフェンとなり、CNTもまた黒鉛によって解繊される。これが、達成できたのも、DMRとノズル0.09mm+美粒モジュールがあったからである。

繰り返すが、SWCNT(単層カーボンナノチューブ)とMWCNT(多層カーボンナノチューブ)は、別物だと思った方がいい。あまりにも、隔絶されている。当然に原料コストも100倍ちがう。よほど、ハイエンドのものでない限り、SWCNTは普及しない。導電性だけが、すべてではないが、塗料やシートにしたとき、SWCNTは一桁値がちがう。

このハイブリットを簡単にできたのは、DMRのおかげである。基本は、0.09のノズルを乱さずに、せん断を掛けることである。CNTには異物、触媒核を中心にしたアモルファスカーボンの凝集体が存在する。CNTになりそこなったものが、異物として、凝集体としてCNTの中に紛れているのである。それを除去しないと、CNTは、0.09mmのノズルを通過しない。異物を除去したCNTは簡単にほぐれ、黒鉛の層間にくさびのように入り込み、300層以上ある黒鉛を10層以下のグラフェンに剥離させる。そのグラフェンの層間でCNTもまた解繊される。相乗効果である。だから、実質、100Mpa 1パスでハイブリットが生まれる。これほど、簡易に省エネで、CNT解繊とグラフェン精製ができるものはない。これは、導電性の塗料になる。溶剤と一緒にやれば、樹脂にもまざる。夢のような基材である。未来の人への贈り物となるだろう。

2024年2月12日

CNTは黒鉛によって解繊され、黒鉛はCNTによって剥離される。CNTは、グラフェン面とグラフェン面とをつなぐ導電性バインダーとしての機能である。

黒鉛を剥離する、多層グラフェンまたは薄層黒鉛になる。グラフェン面は導電性はあるし、強度もある。しかし、面と面とをつなぐ導電性バインダーがなければ、全体としては意味をなさない。ミクロ的にOKでも、マクロ的には、価値がない。

CNTの価値は、ネットワーク構造である。CNTの価値を考えれば、付加価値がでるのは、単層カーボンナノチューブ(SWCNT)である。問題は、コストが高いという点である。多層カーボンナノチューブは、アスペクト比が短い。カーボンブラックよりは、ネットワーク構造を形成しやすいが、それでもSWCNTに比べたら機能は劣る。MWCNTとSWCNTは、別物と考えた方がいい。ここで論じるのは、廉価なMWCNTである。

もっとも、費用対効果のあるものは、面の広い黒鉛を剥離し、その面と面とをCNTで連結することである。剥離した黒鉛と解繊されたCNTがあれば、CNTは黒鉛に吸着する。CNT通しは、ネットワーク構造を形成する。CNTは導電性バインダー、連結器の機能を果たす。

黒鉛の剥離、CNTの解繊は、粉砕ではないので、ノズル0.09mmを通過させるのがいい。HP DMRがあるから、CNTは、0.09mmを通過する。黒鉛の最大径が90μm以上あれば、ノズルは閉塞する。したがって、使用できる黒鉛の大きさに、制限が加わる。

最大径が90μm以下ということになる。

下記のスライドは、平均粒子径15μmの膨張化黒鉛を使用したものである。7μmよりも、導電性は優れている。剥離後の層数が、かわらなければ、径の大きな黒鉛を剥離させるのが、有効的である。この結果をみれば、導電性を支配するのは、剥離した黒鉛だとわかる。しかし、それだと、導電パスがつながらない。そこに解繊されたCNTがあれば、一発で導電性は上がる。導電性がでるということは、強度もでるということになる。

データの検証をする。

使用するCNTは、コバルト系MWCNT FT6808、もっとも廉価なMWCNTの一つである。この導電性は、美粒の評価系では、2670S/mである。あくまでも美粒の評価系での相対値としてみてほしい。

一つの仮説を立てた。

CNTは黒鉛によって解繊され、黒鉛はCNTによって剥離される。

プロセスは、HP DMR+ノズル0.09mm+美粒モジュール+AM DMRである。

膨張化黒鉛 EC1000(平均粒子径7μm)を同量入れる。均一前処理後、100Mpa 1パス処理、導電性は、6361S/mにアップした。

一つの仮説を立てた。

剥離した黒鉛の層が薄い方が、導電性がアップする。多層グラフェンSG120-HP2をいれた。層数4-9層、大きさは30μm以下というものだ。プロセスは同じ、処理もおなじである。導電性は、9873S/mにアップした。

一つの仮説を立てた。

層数が同じであれば、グラフェン面の大きい方が導電性はUPする。EC1500より、粒子径が大きい黒鉛(EC1000、平均粒子径15μm)をつかった。プロセスは同じ、処理もおなじである。導電性は、7201S/mになった。

費用対効果を考えれば、FT6808+EC1000の組み合わせが、ベストとなる。それと相当するものの組み合わせが最適となる。

2024年2月11日

CNTは黒鉛によって解繊され、黒鉛もまたCNTによって剥離される。

CNTには、単層CNT(SWCNT)と多層CNT(MWCNT)がある。CNTとしてみれば、同じカテゴリーに入るだろうが、実質的には、別物とみていい。廉価なMWCNTと比べると、SWCNTは、コスト的に100倍も違う。したがって、SWCNTは少量添加か、よほど、ハイエンドの商品でしかつかえない。SWCNTは、別物としてみたほうがいい。ナノカーボン材として使えるのは、やはり、5000円/kg ぐらいでないと、実質、つかえない。

そうなると、廉価なMWCNTをベースとして考えざるをえない。昔から一番効率のいい導電材は、黒鉛の面を使うことだとわかっていた。黒鉛の剥離化、いわゆるグラフェンである。黒鉛の横と縦方向での導電性は、1000倍以上の差がある。したがって、黒鉛を導電材としてつかうのは、できるだけ、黒鉛を薄くして、たくさん並べることなのである。しかし、それが、できないし、仮にできたとしても、面と面をつなぐものがなかった。多層グラフェン=薄層黒鉛を分散しても、導電性は上がらない。導電パスがつながらないからである。それを接着させるのが、CNTなのである。廉価なCNTをつかって、廉価な黒鉛、廉価なグラフェンパウダーを剥離させて、同時にCNTを解繊させることができれば、費用対効果のある導電助剤、導電性塗料がうまれるのである。

すべては、結果から帰納的に導くことができる。

〇黒鉛を割らずに剥離、CNTを折らずに解繊する。

100Mpaで、乱さずせん断を掛ければ、黒鉛は剥離するし、CNTは解繊する。狭いところを通過させることができれば、効率はいい。

だから、ノズル0.09mmに、美粒モジュールを連結させることが一番優れていることは実証済みである。

〇 CNTは、0.09mmノズルは通過しない。

なぜなら、CNTには、異物、触媒核にもったCNTの結晶になれなかった非結晶のカーボンの凝集体が存在するからである。それは触媒(磁性体)の量とは関係がない。すくなかろうと、ある一定数、硬さ、大きさがばらついたものが存在する。だから、CNTを解繊しようとおもえば、その異物を粉砕しなければならない。それを粉砕すれば、正常なCNTの結晶体も同時に破壊される。それが、CNTが機能しなかった最大の要因である。

〇DMR(Dark matter removal)開発 (US patent 11634328)

HP DMRをノズル・モジュール前に装着することにより、異物が除去される。同時に、溶媒と溶質(カーボン)とがぬれて、前分散を行う。結果、0.09mmノズルが詰まらずに、CNTが解繊される。

〇 CNTは黒鉛によって解繊され、黒鉛もまたCNTによって剥離される。

CNTと黒鉛を同時に混ぜて、BERYU SYSTEMを通す。HP DMR+0.09ノズル+美粒モジュール+AM DMRというシステムである。100Mpa 1パスで、CNTが解繊され、黒鉛は剥離され、導電性は飛躍的にUPする。この事実から、CNTが黒鉛の層間に入り、黒鉛を剥離する。同時に黒鉛の層と層とが、ひとつのせん断場となり、そこでCNTが解繊される。相乗作用がそこで生まれる。これは、HP DMRで、CNTの異物が除去される。そして、カーボンが溶媒と完全に密着し親和したから生まれることである。それが、ノズル0.09mmと美粒モジュールの間で起きる。そこで、CNTの解繊と黒鉛の剥離が生まれる。だから、100Mpa 1パスでそれができる。ある意味、もっとも費用対効果のある革新的な出来事である。原料は、もっとも廉価なMWCNTとさらに廉価な一般黒鉛である。グラフェンパウダーもMWCNTと同じくらいの価格なものである。そして、1パスで処理できる。

2024年2月5日

ナノテク展、終了。感謝いたします。

展示会ではったポスター等は、近々にアップいたします。

特別、コラム (ブログにUP)

極楽浄土の概念は、宇宙、そのものだと、先人は考えたはずである。(美粒システムの本質とは)

夕方の海岸、穏やかに、波が打ち寄せる。波が引く、砂浜に小さな石を見る。手にとってみる。ほとんどが、平面である。凹凸は、削ぎ落されている。長い年月をかけて、波によって、浸食され丸くなる。そして、いつしか、長い年月をかけて、解砕され、波に浮遊する粒子となる。それらは、乱れとゆらぎを繰り返し、いつしか、石や岩の特性が失われ、均質な粒子へと変遷する。それが、この世の流れ。海岸に打ち上げられる小石も、人間のあり様も、この宇宙全体のありようも、同じである。エネルギーによって、生成され、そして、時間とともに、そのエネルギーが放出し、そして、消滅して、大きなエネルギーの場にすべてが、還元される。見えない物質、しかし、エネルギーは均一に満ちている状態、ある意味、それが、真言宗が、述べている、空の実態。般若心経で、かかれている空とは、エネルギーが均一に満ちている状態。エネルギーが乱れず、揺らいでいる状態、そのことを指すのかもしれない。最終的に、自我をもった人間からみれば、それは、精子と卵子が合一して命が生まれる前の母の母胎の状態、それが、空相であり、そして、一生を終えて、命が消滅したその時が、また空相であろう。そして、この宇宙が、最終的にたどり着く状態もまた、空相の場である。

夕方の海岸、打ち寄せられた大木に座る。古の人は、そこで、人の生死を見つめた。多くの死骸が海岸に打ち寄せられた古戦場、明らかに、無常である。盛者必衰の理である。人の一生とは何なのか、多くの人がそう考えた。水平線に、太陽が沈む、真っ赤な夕空が、だんだんと闇に変わる。三日月があれば、月が、金星があれば、金星が輝きだす。木星があれば、木星が輝きだす。そうして、潮騒の音の響きの中から、銀河が浮かびだす。多くの人は、死者の魂も、目に見えない粒となって、この揺らぐ気流にとけて、この宇宙に還元されると思ったはずである。先人は、この無限の星の瞬きが、死んでいった人の魂、そのものだと、感じたかもしれない。星の瞬き、それは、光の揺らぎでもあり、魂も、また、エネルギーの揺らぎなら、宇宙からみれば、光の瞬きと同類なのかもしれない。

揺らぐ場、それは美である。しかし、乱れれば、破壊の場となる。この世が乱れれば修羅場となり、殺戮が繰り返す。愛しあった二人、しかし、お互いの業が、自己愛が優先されれば、愛が憎しみに変わる。否定へと変わる。あんなに愛し合った夫婦でも、別れる時は、罵詈雑言になる。最悪は、相手の命まで奪うこともある。乱れれば、この世が浄土だとは思えない。しかし、ゆらぎの場であれば、それはこの世も浄土と感じることもできる。しかし、命は消滅する。生まれた命は、どこかで消える。どこへ消えるのか、山間部の人は、山へ帰る。海岸部の人は、海へ帰る。それは、結局、山の向こうの宇宙へ、海の向こうの宇宙へ帰ることになる。山の尾根から、銀河が昇る。星が流れる。天の川の中に、白鳥が横たわる。

日本の歌謡曲に、北島三郎さんが歌う、与作という名曲がある。日本の揺らぎの場を明らかにしめした、名曲である。歌詞とメロディーがこれほど、しみいる曲はない。何気ない与作夫婦の日常を描写した七沢公典氏、作詞作曲の曲である。NHKのあなたのメロディーに応募し、年間最優秀賞に輝いた曲である。1976年の作品でもある。与作は木を切る。そして、その情景の擬態音が、ヘイヘイホー、である。女房は旗や藁をうつ。それが、トントントンである。何気ない山間部に住む与作と女房、夜になれば、星が降る。そして、日があければ、山が与作を呼びこむ。何年、何十年、それが繰り返される。与作が死んだら、山にかえる。女房も死んだら、山にかえる。日が暮れたら、女房が待っている家に与作は帰る。そこにあるのは、人生のゆらぎ、そのものである。彼らにとっては、極楽浄土は、その山間部での日常、そのもの、そして、時間が来たら、山にかえる。山の向こうにある宇宙に帰る。それが当たり前の生活。これほどの情景を歌いこんだ曲は、他にはない。もう50年前の曲である。日本が、経済成長から凋落して、衰退している今、経済も心も貧している今なら、与作がえがく日本の原風景を再認識できるはずである。

宇宙は、なぜだか、崩れていない。だから、美しい。そして、安定して、性能がでている組織もまた綺麗で均質である。電池もコンデンサーも医薬品も化粧品も、均質に細分化されれば、そこに、秩序が生まれる。秩序とは、均質な状態、点だけでなく、点があつまった集合体のパターン、それが、均質を構成すれば、そこに揺らぎが生まれ、美が生まれる。星座の美しさ、全部が同じような点の集合体なら退屈する。しかし、明るさ、距離、それらのバランスが均質に保たれている。人間の細胞も同じ、そして、そこに違う異物が生まれたら、どうなるか、それががん細胞である。人の均質が損なわれ、バランスがくずれたら、乱れがうまれ、機能が壊れていく。人が人を構成できなくなる。それが、死である。どうにもならない。

日本が作り上げたカーボンナノチューブ、そして、ナノカーボン、材料としては生まれたが、この30年間、一向に用途が進まない。なぜか、エネルギーをかけて、一気に粉砕しようとしたからである。ジルコニア製ビーズのようなもので、たたく。高圧のジェット流に乗せて、壁にぶつけて壊す。そこにあるのは、乱れである。乱れたら、破壊される。その機能も壊れる。それに固執するのは、ある意味、人のエゴ、企業のエゴが、利権があると錯覚し、うごめいている。エネルギーを制御して、カーボンナノチューブを解繊する。不純物や異物があれば、それを取り除き、乱れのない、エネルギーをかけてやる。嵐の海は、乱れて狂暴である。しかし、その下の深海、100Mpaの圧力がかかる10000mの深海も強い海流がながれているが、乱れてはいない。

ビックバーンで宇宙は生まれた。そこで宇宙は壊れていない。光の速度を越えられないように、何かが膨張宇宙に圧をかけている。だから、宇宙は乱れない。乱れるものは、壊れていき、ゆらぎ輝くものは、美しくなる。それが、この世の原理である。美粒システムはその原理を採用している。それが、全てである。日本人は、ロジックを右脳で感じる。しかし、ヨーロッパ人、アメリカ人はそうは感じない。風土が異なるからである。この文章も、AIで英訳されるだろう。しかし、これを読んでも、ぴんとは来ない。ゆらぎを感性としてとらえることが苦手だからである。だから、なんなのか、そう質問する。だから、なんなのかではない、だから、そうなのである。それが空相、揺らぎなのである。

弘法大師、空海は、この世に揺らぎを見た。それが空相の本質である。法然、親鸞は、阿弥陀如来の先に極楽浄土を夢見た。その本質も、ゆらぎである。南無妙法蓮華経の中に真理があると説いた日蓮も、その概念は、これもゆらぎなのである。乱れたら、壊れる。淀んだら、腐る。その中間にあるゆらぎである。エネルギーを一気に解放したら、みだれる。だから、押さえながら、解放する。この宇宙の原理も、そうなっているはずである。

カーボンナノチューブ、綺麗に均質に解繊したら、そこに、綺麗な網目構造ができる。ネットワークである。乱したら、それが、壊れる。導電性も、強度も、熱伝導も、その機能が顕在化する。何十年前に日本で見つけられた素材も、粉砕され、破壊され、その性能が顕在化しない。韓国や中国に取られ、日本から、カーボンナノチューブの光が消えようとしている。

そして、さらに、CNTは、黒鉛によって解繊され、黒鉛もまたCNTによって剥離される。そういう技術が、ゆらぎの中から生まれた。黒鉛は、地中に眠っている。宇宙の時空のなかで、単層カーボンの面が地下で圧縮されている。それが黒鉛である。それをはがしていけば、グラフェンになる。グラフェン、それ自体は何も機能しない。解繊されたCNTと複合材となるから、機能する。廉価なCNTとさらに廉価な黒鉛を混ぜて、装置を通す。黒鉛の層間にCNTがはいり、黒鉛が剥離され、その剥離された面で、CNTもまた解繊される。まさしく、夢のような素材が廉価で生まれようとしている。黒鉛の縦の面が機能すれば、CNTによって導電性はUPし、黒鉛の縦の面が、熱伝導性を押さえる。それこそが、熱電素子、熱から電気を生む素材となり、また、面状の効率のいいヒーターとなる。地下に眠る熱と地上面との温度差で、電気が生まれる。地震、火山大国の日本が、再び、黄金の輝きを取り戻す時になる。

すべては、ゆらぎから生まれる。この宇宙、何かが揺らいだから、それが引きがねとなって、生まれたとみている。この世の森羅万象は、時空を含め、何かの因果関係で、お互いのありようが関連付けられている。100万年の過去も、100万年後の未来も、ビックバーンが生まれた時も、気の遠くなるような未来も、そして、この一瞬も、すべてが、何かと関連付けられている。きっと、どこかの時空で、与作が木を切っていることだと思う。ヘイヘイホーと、ゆらぎながら、時空のはざまから聞こえてくるようである。

2024年1月17日

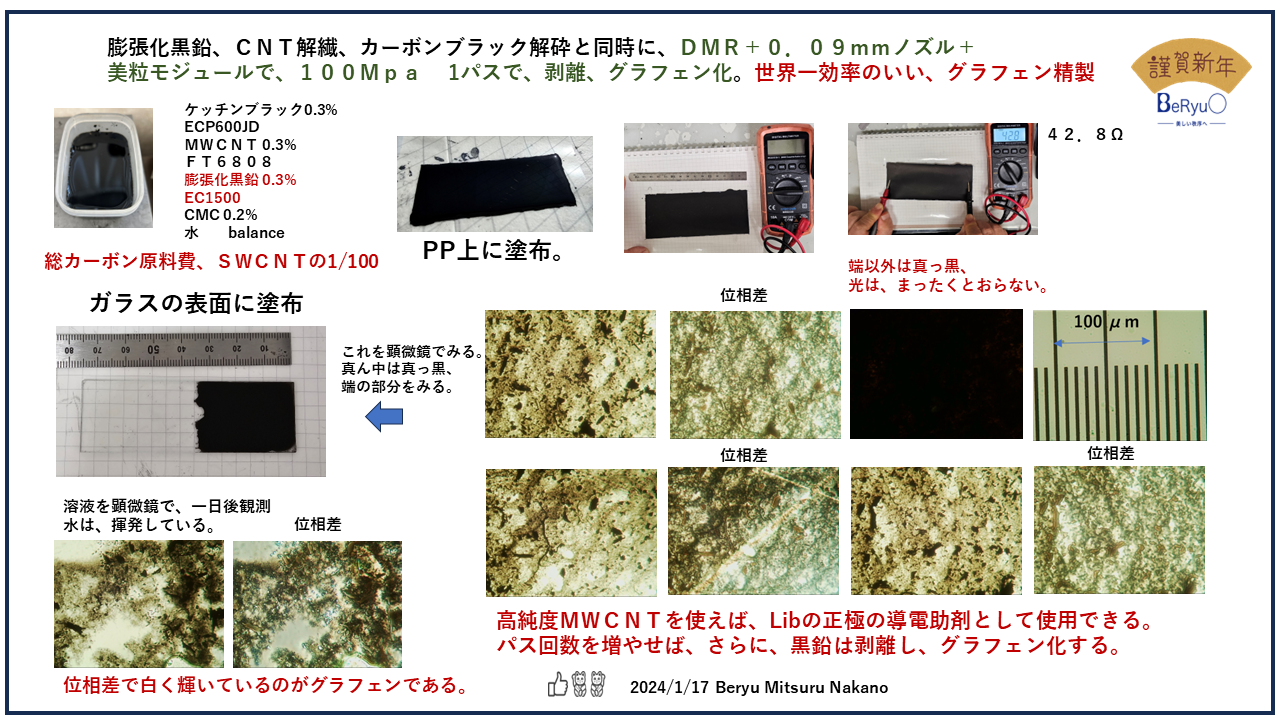

膨張化黒鉛、CNT解繊、カーボンブラック解砕と同時に、DMR+0.09mmノズル+美粒モジュールで、100Mpa 1パスで、剥離、グラフェン化。世界一効率のいい、グラフェン精製

一般黒鉛にセロテープをつけて、それを剥がしていく。その表面に薄い膜がつく。それがグラフェンである。理論的にはそれでグラフェンは剥離できる。しかし、だれも、工業化などできない。黒鉛を、いかに物理的に、効率よく剥離するか、簡単なようで、なかなかできない。美粒は、ナノカーボン乳化を作り上げた。それは、物質特許だが、あまり価値はない。しかし、それを作る過程で、解繊するCNTが黒鉛の層間にはいり、それを、乱すことなく、細かなノズルを通せば、黒鉛が剥離することはわかっていた。アセチレンブラック、ケッチンブラックのようなカーボンブラックも、解砕すれば、粒となる。その微細な粒が黒鉛の層間に入れば、黒鉛が剥離し、グラフェン化するのもわかっていた。やはり、キーは、CNTとノズル0.09mm、なのである。それも、気泡が介在すると、CNTも折れ、黒鉛面も割れてしまう。黒鉛の剥離も、結局、きれいに油を微細に、単分散に、乳化する工程とおなじ、CNTも、高アスペクト比を、高G/D比を維持して、解繊するのと同じなのである。

乱さず、ノズル0.09mmを美粒モジュールで適切に抑えて、制御して、100Mpa前後で処理する。これが、乳化、解繊、剥離、解砕の基本である。これは、明らかに、ものを壊す粉砕、破壊とは異なる。

これが鉄則なのである。CNTが、それができなかったのが、異物の存在(触媒)があったためである。そのために、DMRが作られた。DMRのおかげで、CNTも、壊すことなく、100Mpa、1パスで解繊できるようになった。

だから、膨張化黒鉛が、CNTとカーボンブラックの解繊、解砕の力をかりて、剥離ができ、100Mpa 1パスで、グラフェン化ができた。ある意味、自然の流れである。

CNT解繊を手掛ける前に、黒鉛の剥離方法のプロセスを検討していた。だから、黒鉛の剥離がどうなればいいのかは、わかっていた。かなり、遠回りしたが、結果は、あっけなく、訪れた。SWCNT解繊と同じプロセスに、のせたのである。下記のスライドをみたら、わかる。一般の膨張化黒鉛、EC1500である。検索で調べたら、どのようなものか理解するだろう。ケッチンブラック、MWCNTと同容量である。グラフェンができたかどうかは、透過でみればわかる。透き通っていたらそれだけ薄いということである。黒鉛を顕微鏡でみれば、真っ黒である。位相差でみても、黒である。光学の位相差で、白くみえたら、それがグラフェンである。一般黒鉛から剥離したから、形は不定形である。みれば、これだけでもわかる。グラフェンが精製している。これは1パスである。さらに、パス回数を重ねれば、さらに、薄くなる。

CNTは、線、グラフェンは面、カーボンブラックは、点である。カーボン材として、理想なのは、線、面、点をうまく、構築することである。お互いの欠点を補い、お互いの利点を生かしあう。しかも、それが、低コストでできるのが理想である。線、面、点の集合体は、新たな付加価値を生み出すはずである。2024年1月31日から2月2日までのナノテク展2024に、このことも、主張する。

2024年1月16日

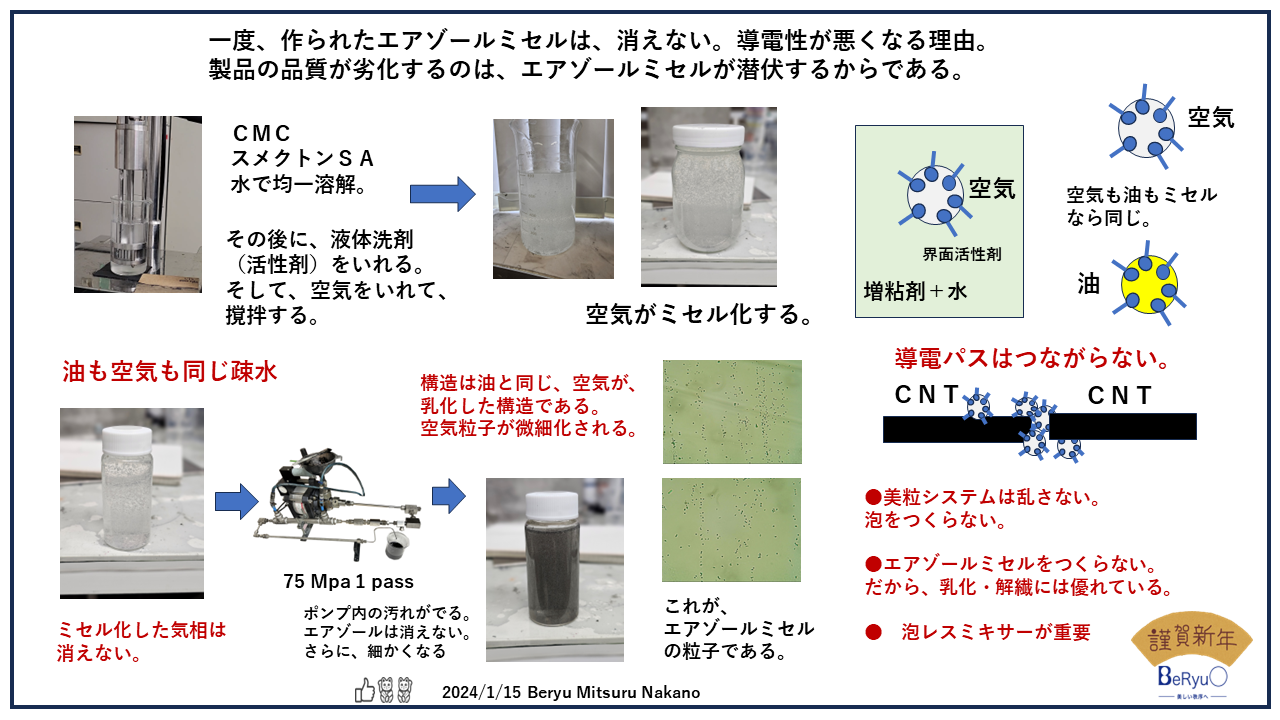

水+空気+界面活性剤=エアゾールミセル、一度形成されると、消滅しない。泡レスミキサーの重要性。検索キーワード:100Mpa、0.09mmノズル、DMR,1パス処理、美粒システム

CMCやスメクタイトを水に溶解させると、増粘する。それに活性剤を足して、空気をいれて、高速攪拌する。そうなると、増粘した粘性体の中に、微細な空気が無数に入る。活性剤がなければ、気泡はぬけて、透明な粘性体となる。活性剤があれば、空気を取り込み、せん断をかければ、空気は細かくなり、それを界面活性剤が包み込む。空気が油であれば、油が細かくなり、それを界面活性剤が包み込む形となる。それが乳化である。油を空気に乗せ換えても、結果は同じである。微細になった空気を界面活性剤で包み込めば、それがエアゾールミセルである。増粘剤で粘性がUPしているし、スメクタイトがカードハウス構造的なものを構築しているので、空気は微細で安定していることになる。

それを美粒システムに通したらどうなるか、75Mpaで1パスを通してみた。ポンプ内にのこっていた残存CNTで、多少は黒っぽくなったが、見た目は、空気がさらにこまかくなって、比表面積が増えたような感じである。それを顕微鏡でみたが、一μmぐらいな、空気が無数に確認された。挙動は、乳化と同じである。

これが、エアゾールミセルの正体である。なかなか、評価しにくいものである。高速撹拌機、渦流をともない、空気を系内に引きこむものや、泡立つ機構をもつ装置などを使用して、分散剤をいれて高速攪拌か、高圧分散処理を行えば、かならずエアゾールミセルは形成される。

固体や液体(油)なら、どのくらい入れたか、定量化できる。エアゾールミセルに関しては、誰も、どのくらい、形成されたかわからない。どのくらいの割合で、どのくらいの規模ではいったかなど、誰もわからないし、予測できないのである。つまり、エアーの混入やエアーが発生する要因をできるだけ排除して、ものを作らないと、再現性がとれない事になる。少量でできて、スケールアップで失敗するのは、すべてではないが、ほとんどが、このエアゾールミセルの要因が絡んでいる。水と固体、油があれば、張力の高い水に濡らすのは、難しい。そこに界面活性剤が入ってくる。勢いよく攪拌したり、ジェット流をつかってぶつかったり、ビーズを高速で回したら、泡立つ、泡立つということは、そこに、界面活性剤があれば、エアゾールミセルが形成されていることになる。

スケールが大きくなるほど、乱れ(泡)の制御をしないと、滅茶苦茶になる。泡レスミキサーや、高圧ダイヤフラムポンプ+美粒モジュールをつかって、水系であれば、できるだけ、エアゾールミセルを排除して、前処理をしたほうがいい。系内にできるだけ気泡をとりこまなければ、高圧分散の美粒システムは、気泡をつくらない構造なので、きれいにスケールアップができる。100Mpa,1パス、0.09mmノズル、並列化でCNT解繊に関しては推奨しているので、前処理をうまくつくれば、スケールアップは問題はない。

水系分散では、界面活性剤が使用される。細かい粉末を多量にいれれば、その半分が空気である。だから、分散剤を入れる必要がある。そこで、勢いよく、高速撹拌すれば、増粘する。増粘するのは、入れ込んだ空気と、取り込む空気とで、ホイップクリームを作っているからである。それを、高圧分散装置をかければ、粘度は落ちる。せん断で、エアゾールを形成している界面が壊れ、大きな空気は、出ていくからである。

電池の正極材に、ケッチンブラックやアセチレンブラック等のカーボンブラックが、導電助剤に使われている。濡れにくいので、NMPを溶媒として使う。なぜ、NMPのような危険な溶剤を使うのか、水だと、濡れないから、分残材を入れざるをえない。そうなると、ビーズミルをつかっても、泡だらけとなる。泡だらけということは、内部にエアゾールミセルが多量に形成されている。当然に、エアゾールミセルがまとわりつくので、導電性が阻害される。だから、NMPを使わざるをえない。それだけ、生産コストがアップする。NMPは、水溶性だから、水となじむ。NMPフリー化へ移行していくが、水系にすれば、エアゾールミセルの問題がでてくる。

泡レスミキサーで、泡を巻き込まずに、前処理分散をすることである。スケールが大きくなれば、軽くて微細なカーボンブラックや黒鉛粉末はぬれにくいので、なかなか沈まない。下から、外循環で、高圧ダイヤフラムポンプ+美粒モジュールで、上に戻すことである。泡レスミキサーの吸引が入るから、泡立たないで、綺麗に前処理ができる。水系+分散剤+微細なカーボン粉は、これがベストである。そうして、美粒システムを通すことである。1パスで、綺麗に濡れる。

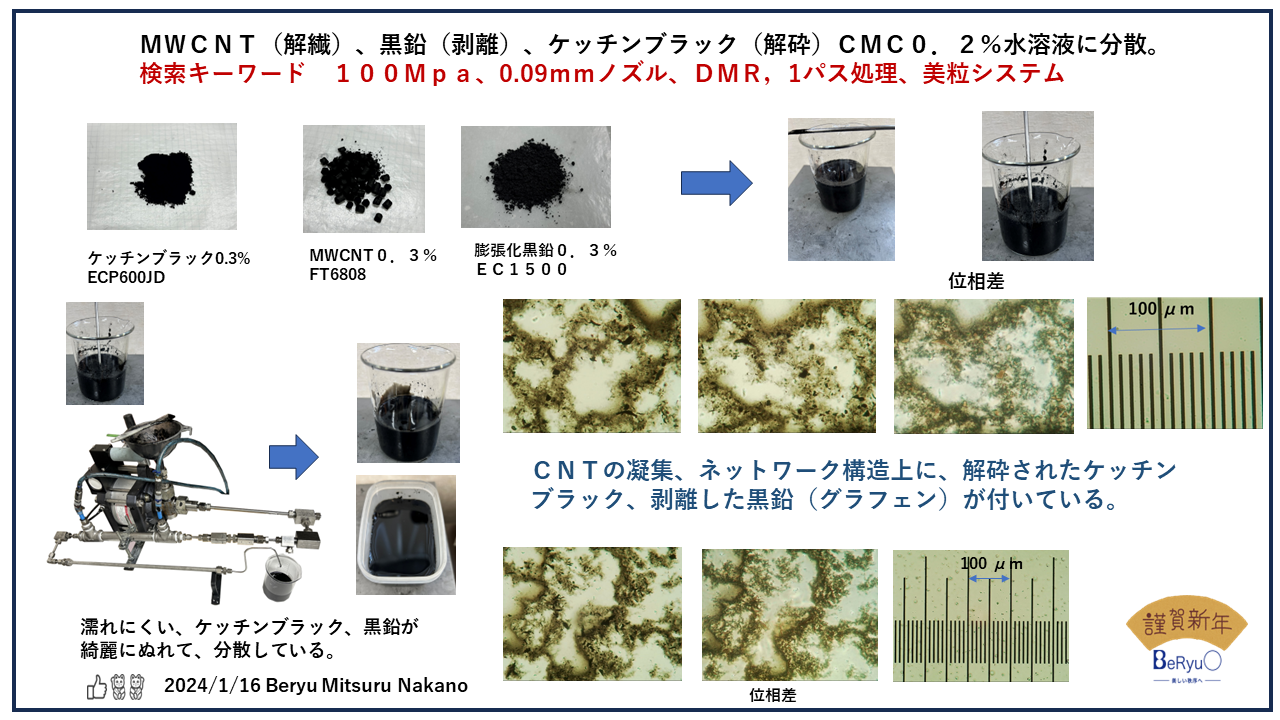

下記のスライドを参照してもらえればいい。

ケッチンブラック0.3%

MWCNT 0.3%

膨張化黒鉛 0.3%

CMC 0.2%

水 balance

微細なケッチンブラックはなかなか沈まないが、スタラーで巻き込んでいかないと、入っていかない。0.3%だからいいが、多量であれば、粉が表面に浮いた状態になる。それでも、強引に水の中に沈めていく。それなりの粘度である。

DMR+美粒システム、0.09mmノズル、100Mpa、1パス である。ほとんど、サラサラ状態である。解砕されたケッチンブラックと解繊されたMWCNTとでネットワークが形成される。黒鉛は、剥離されて、グラフェンとなる。そのグラフェンは、CNTについている。

乱さないように、カーボンを濡らして、解砕、解繊、剥離を100Mpaの力を用いて行う。このMWCNT、DMRがなければ、0.09mmノズルは通過しない。自画自賛するわけではないが、この分散状態は、やはり、見事である。このMWCNT、高純度であるから、この組み合わせでも、正極の導電助剤として、使える可能性はある。

2024年1月11日

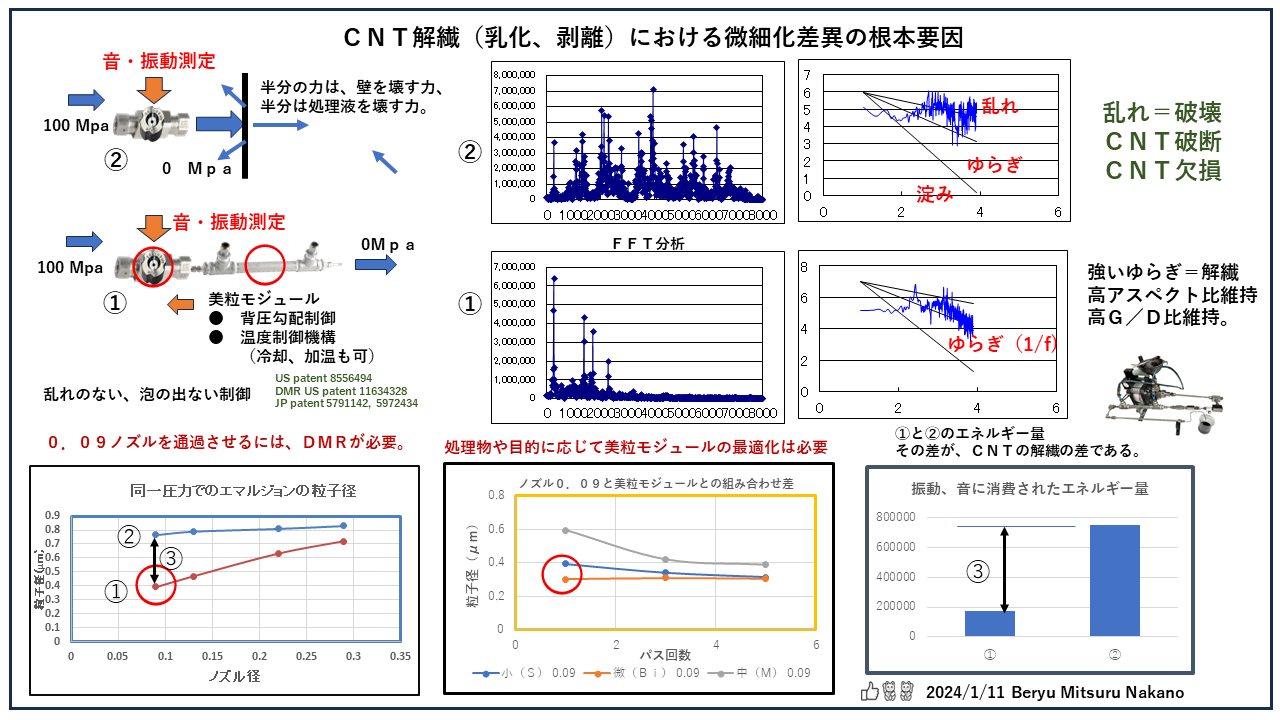

DMRができたから、CNT解繊が乳化・解繊・剥離プロセスと同じようになった。

DMRがなければ、CNT解繊は、今なお、難分散として扱われていた。できることは、ビーズミルか他の高圧分散機で、つぶして、微細化する方法しかなかった。DMRを使用して、CNTの中に混在している異物を除去すれば、その解繊ロジックは、そう、難しいものではなくなる。

下記のスライドに述べているものは、美粒システムの一般論を再度、焼き直しているにすぎない。しかし、CNT解繊が、他の解繊や乳化や剥離プロセスと異なるのは、DMR+美粒システムが、ある意味、唯一無二の存在となるからである。

CNT解繊を、0.09mmノズルを通して、100Mpa、1パスで、他のシステムでできるかである。答えは、NOである。仮に、DMRがあったとしても、処理物の特性や目的に応じて、乱れを制御する方法論がないから、無理である。CNTの種類、特性、濃度、溶媒、添加剤等に応じて、処理物の粘度や密度が異なるからである。それに応じて、乱れを制御するには、背圧制御を可変できるロジックがないと不可能だし、現実のツールがないと、無理である。

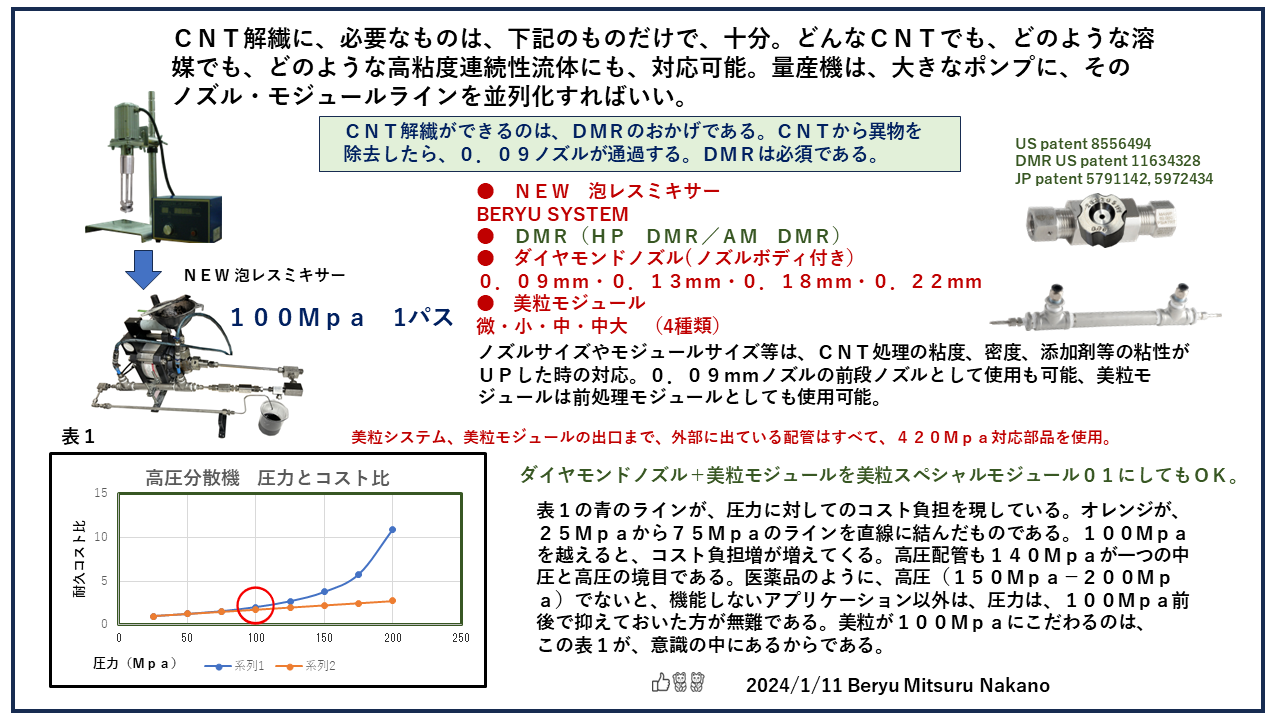

少なくとも、下記のツールがあれば、どんなCNTだろうが、100Mpa 1パスでCNT解繊はできる。すくなくとも、0.09mmノズルを通すことができる。

● DMR(HP DMR/AM DMR)

● ダイヤモンドノズル( ノズルボディ付き)

0.09mm・0.13mm・0.18mm・0.22mm

● 美粒モジュール

微・小・中・中大 (4種類)

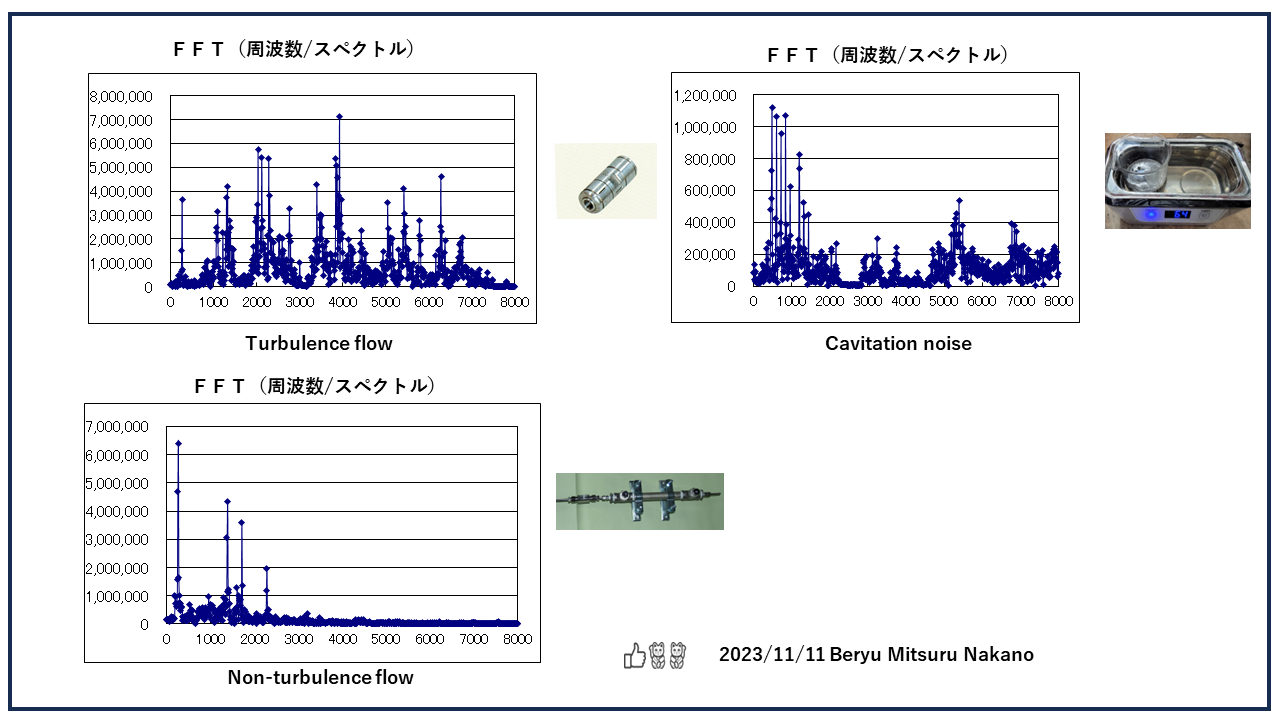

乱れと揺らぎ

この概念を理解するのは、なかなか難しい。しかし、実際に乱れがいいと、思っている企業の装置の考え方と美粒がいいと思っている装置の考え方を比較すると、下記のスライドのような違いが見える。ノズル部での音を録音して、それをFFT分析にかけると、その違いが識別化できる。それが、乱れとゆらぎに、きちんと判別できる。

(美粒以外の装置の考え方)

乱れ=破壊

CNT破断

CNT欠損

美粒の考え方。

強いゆらぎ=解繊

高アスペクト比維持

高G/D比維持。

スケールアップは、このやり方で並列化させた方が賢い。ノズル径を大きくすれば、圧力やパス回数が増えることになる。そうなれば、動力がUPし、それだけCO2が増加することになる。

2024年1月9日

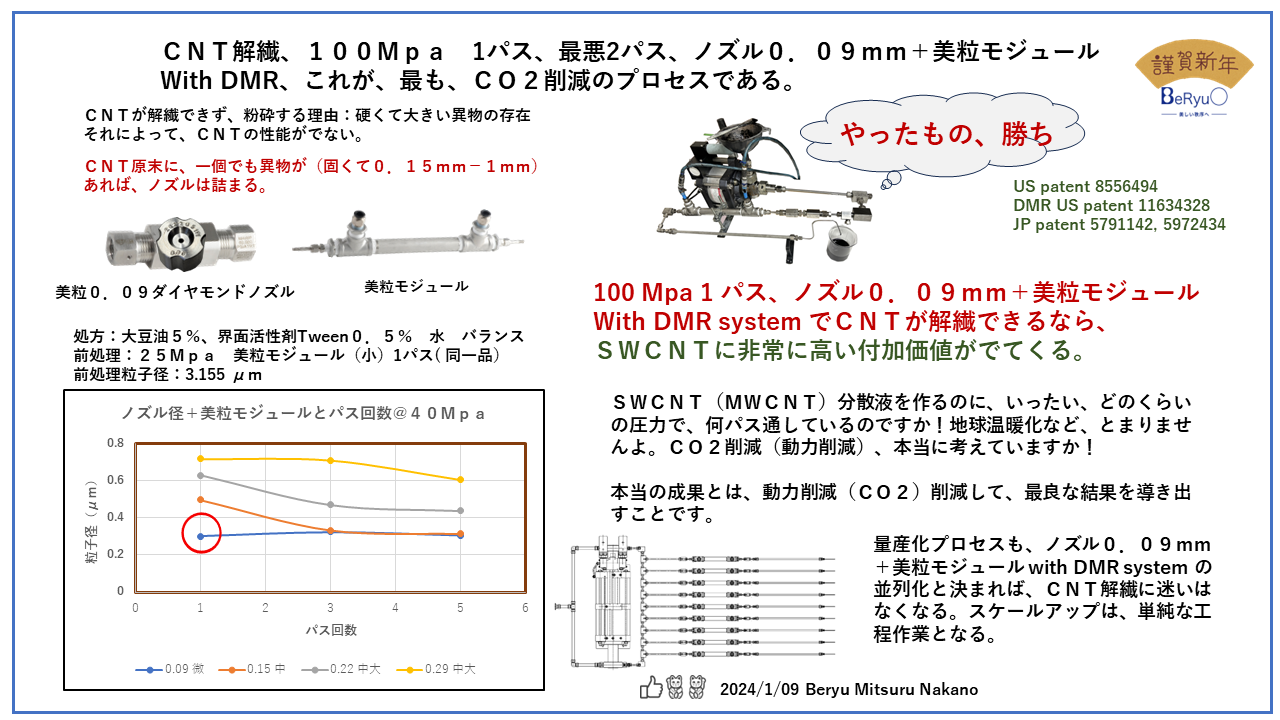

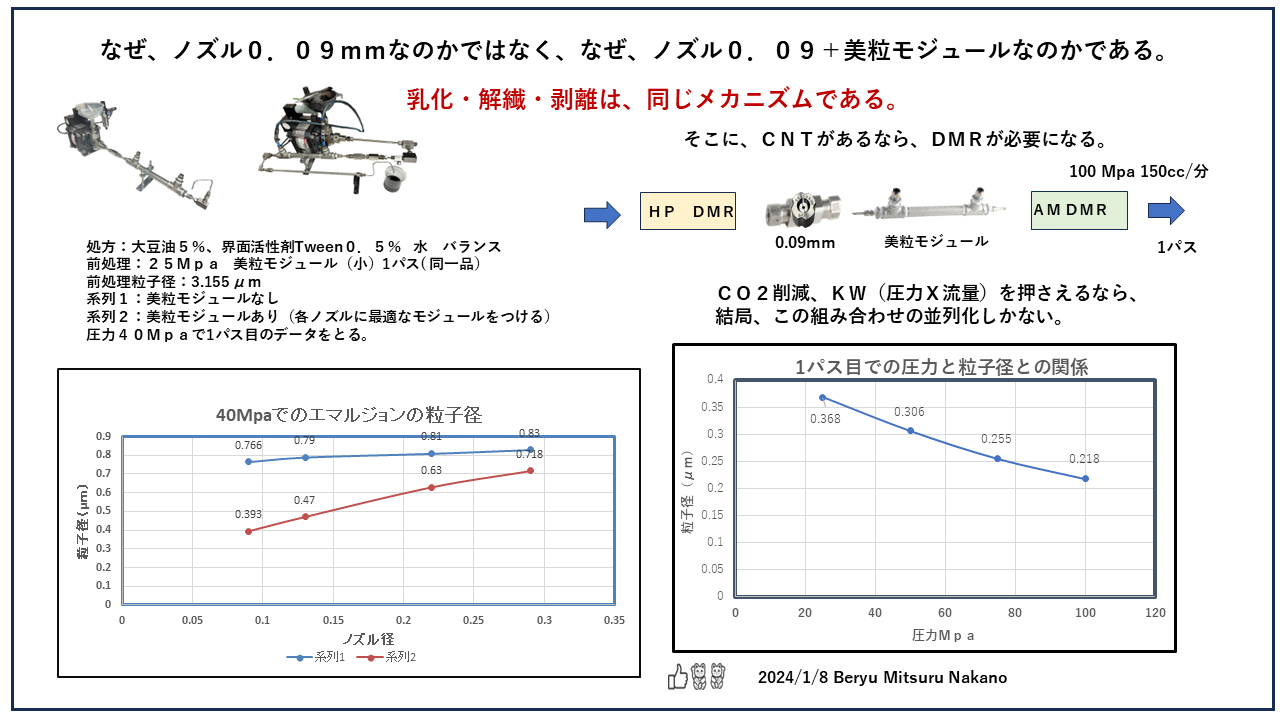

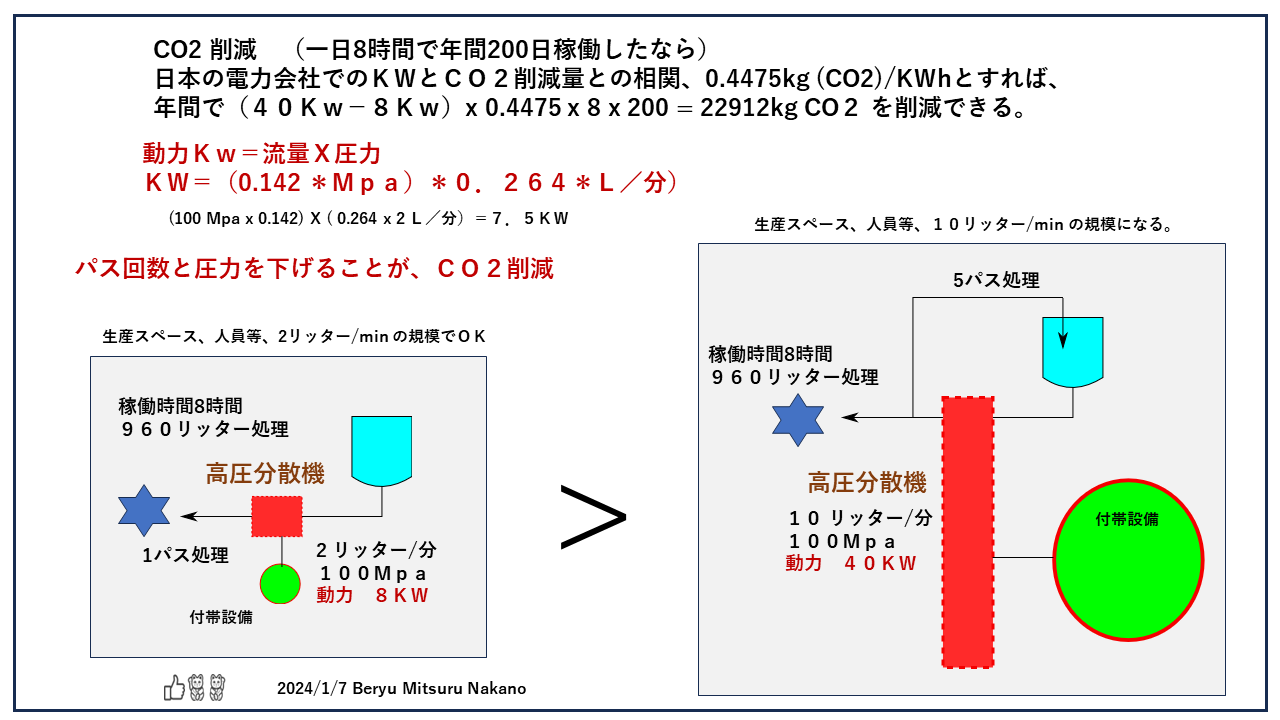

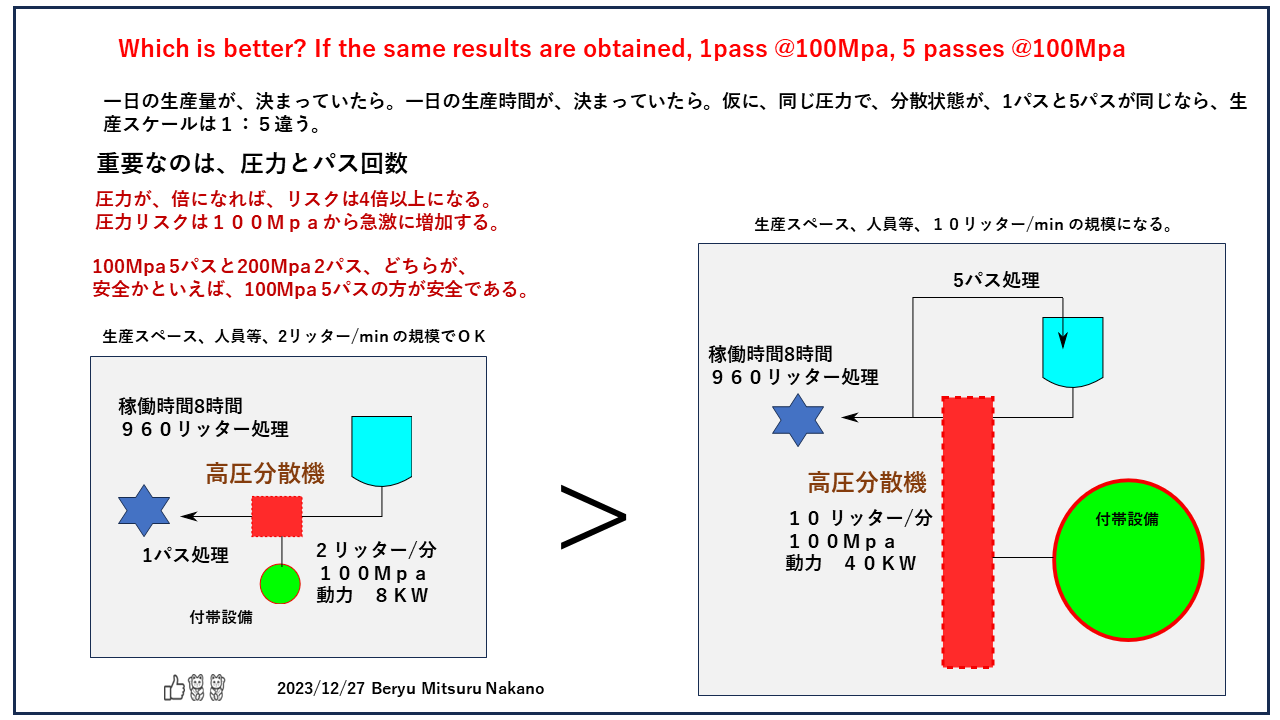

ノズル0.09+美粒モジュールの意義、CO2削減(動力の削減)

同じものが、生産できるなら、これからは、そのものが、どれだけの動力でできるのかが、重要になる。高圧分散機でいえば、動力とは、圧力X流量ということになる。動力=電気消費量としてみれば、少ない動力で、同じものができるなら、それだけCO2削減したということになる。仮に、圧力が同じで、一方が1パスでできた。別なシステムでは5パスかかったといえば、生産スケールは1/5 だが、もっと、重要なことは、CO2も1/5 になるということである。

粉砕は別だが、乳化、解繊、剥離は、基本的に同じメカニズムである。解繊、剥離は、直接の評価は難しいが、乳化に関しては、同一処方であれば、粒子の大きさで、プロセスの差別化は可能である。下記のスライドを見ていただければ、同一圧力であれば、美粒モジュールでしっかりと制御されていれば、ノズル径と粒子径は、相関する。最大の効果を得ようとすれば、ノズル0.09mmとそれに適応した美粒モジュールを使うのがいいとわかる。

一日の生産量が決まれば、それを生産する機械が必要になる。同じ圧力でいいとしても、パス回数が1パスと2パスでは、装置としては倍の大きさが必要になる。CO2も倍排出されるということである。CO2削減を意識するなら、1パス処理、前処理が均一にならないのであれば、最悪でも2パス処理で終わらせなければならない。生産量が増えたら、ノズル0.09+美粒モジュールの並列化は大変だ、それだけコストがかかると思うかもしれないが、ノズル径を大きくすれば、かならず、最低1パス、増えることになる。もちろん、そのノズル径で、いいのなら、それでいいが、それだけ、解繊が悪くなるし、性能的に劣ることになる。もちろん、処理物の粘度や密度があって、ノズル0.09では、抵抗がかかりすぎる場合もある。当然に、ノズル径は0.09にこだわる必要もない。その時、最適なノズル径は、同じ圧力で、低粘度の処理物でノズル径0.09mmで出ていた流量と同じ流量がでるサイズのノズル径ということになる。同一ポンプ、同一圧力で、低粘度の処理物、ノズル径0.09mmで出てくる流量。高粘度高密度の処理物で、同じ圧力で、その流量がでるノズル径がベストなものとなる。もちろん、その流量はノズル+美粒モジュールを通してという意味である。

2024年1月9日

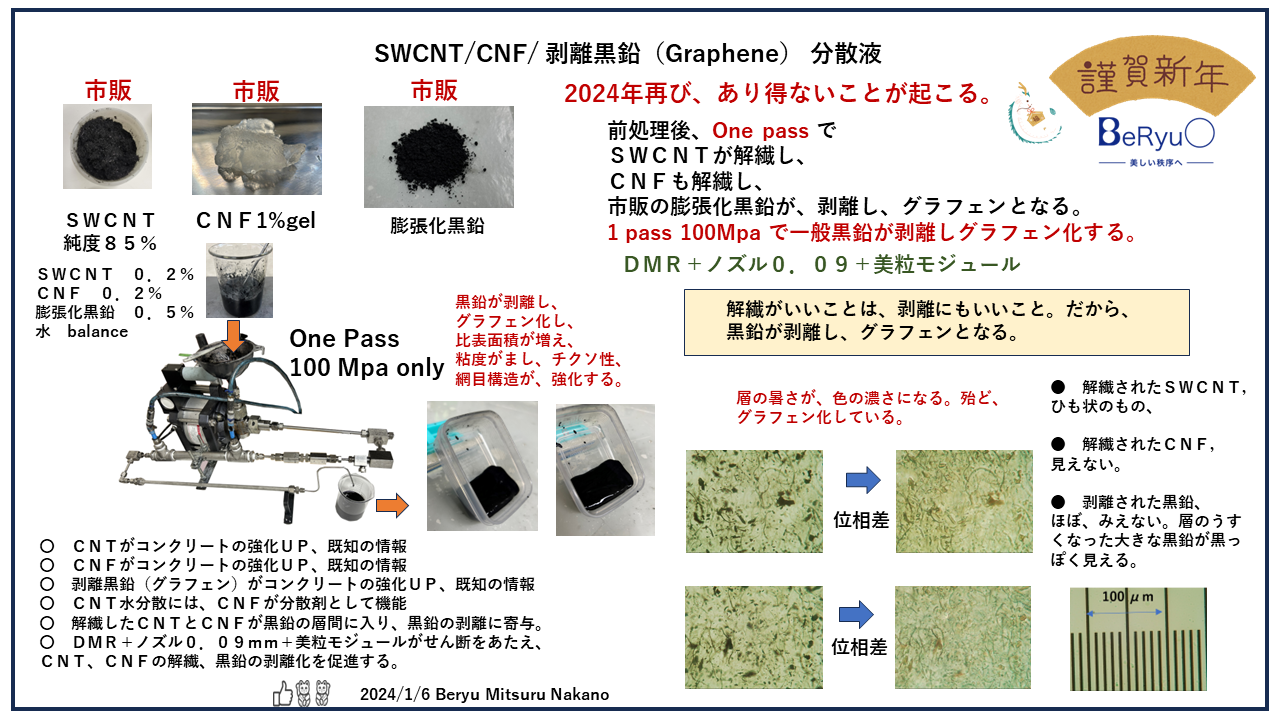

CNT・CNF・剥離黒鉛(グラフェン)分散液とCNT・CNF分散液。

SWCNT純度85%市販品0.2%、CNF1%ゲル品(市販品)0.2%(CNFとして)、膨張化黒鉛0.5%、残り水という処方である。CNFゲルが水に均一になるまで攪拌し、その後、SWCNTと膨張化黒鉛を添加し、攪拌機で、均一化する。綺麗に、膨張化黒鉛が剥離している。位相差顕微鏡でそれを識別したほうが、はっきりとする。透過性のあるものほど、白っぽく見える。SWCNT0.2%、CNF0.2%、膨張化黒鉛0.5%という配合である。剥離していなければ、もっと、黒っぽく見えるが、そうなっていない。つまり、かなりの割合で、黒鉛が剥離したということになる。

2024年1月3日

謹賀新年

CNT解繊の究極の理想形(これが、いずれ、CNT解繊の世界標準となる)

CNTには、下記の用途がある。しかし、ひとつ前提がある。高アスペクト比維持、高G/D比維持して、CNTを、最短で解繊することである。

〇強度UP・帯電防止

樹脂・コンクリート

〇 透明導電膜

(導電性ポリマーとの複合)

〇 導電助剤

〇 防食塗料、帯電防止塗料

〇 電磁波シールド

〇 面上ヒーター

〇 量子コンピューター等

高G/D比を維持するために、必要なことは:

(1)装置やCNTに、負荷をできるだけかけずに、最短で処理することである。

100Mpa(15000psi)ぐらいが丁度いい、そして、最短であるから、前処理が、泡レスミキサー等で、ある程度、均一なら、1パス、手撹拌ぐらいの不十分なものなら、2パスである。それ以上かければ、装置やCNTに負荷がかかる。CNTの欠損が生まれる。

(2)キャビテーション制御

CNTの欠損(折れる、壊れる)は、粉砕から生まれる。CNTで重要なのは、解繊であり、粉砕ではない。粉砕を誘発させるようなキャビテーションは、CNTにとって、劣化の要因である。レイノルズ制御するには、背圧制御と冷却制御を同時に制御しなければならない。同時に制御できるツールは、美粒モジュールしかない。ノズル0.09mmをつけて、100Mpa運転するなら、美粒モジュールは、必須である。

高アスペクト比維持するために、必要なことは:

(1)できるだけ、狭いところを、通過させて、せん断をかけることである。美粒システムとして、現実的な意味で、最小径は、径、0.09mm、長さ、0.4mmのダイヤモンドノズルである。ダイヤモンドノズル0.09+美粒モジュールの組み合わせは、リポゾーム、スメクタイト乳化、マイクロエマルジョン、CNF等において、もっとも、単分散で良質なCNT結果が得られる。CNTもまた、同じである。

(2)DMR必須

どんなCNTにも、触媒は内在している。生成過程で、アモルファス化したものもあれば、高純度化過程で、CNTが固化したものもある。いずれにしても、CNTを木っ端微塵に砕けなければ、ノズル0.09mmは、通過しない。どんなCNTでも、美粒が処理したもので、1パス目で通過したものはない。コバルト系MWCNTも、高純度の基板法で刈り取ったCNTも、ひっぱって取り出すCNTも、0.09mmノズルは、詰まる。できるだけ、負荷をかけず高G/D比を維持して、CNTを解繊するには、DMRは必須である。DMRは、1パス、100Mpaで、0.09mmノズルを通過させるためには、必要不可欠なものである。

(3)用途展開するためには。

CNTの用途を拡大するには、低コスト、できるだけ低いエネルギーでCNTを解繊することである。エネルギー量は、圧力と流量の積になる。一日の生産量が決まっているなら、1パスで処理するのと5パス処理するのでは、5倍のエネルギーの差がでる。処理する圧力が100Mpaと200Mpaであれば、倍のエネルギーが違う。しかし、耐久性や安全性を考慮する、100Mpa以上は、乗数的に耐久性や安全性に対するコストがかかる。100Mpa、1パスでできるものと、200Mpa、5パス必要なものでは、エネルギーベースでは、10倍のエネルギー量の差が、コスト負担等では、20倍の差がでる。設備も20倍、コストも20倍、維持費も20倍、余計にかかることになる。美粒が、100Mpaが妥当と考えるのはそこにある。もちろん、100Mpaよりも、150Mpa,200Mpa、美粒システムを使えば、それだけ、良いものができる可能性はあるが、それだけコストがかかる。

CNT解繊の世界標準

原料ベースは同じ、結果が同じなら、最安値、最低エネルギー量で処理できるプロセスが、世界標準になる。インテルもマイクロソフトもアップルも、最初は一人か二人の零細企業であった。その技術の優位性、革新性が見えたら、必然的に大きくなった。CNTが未来にとって必要なら、CNT解繊技術も、また重要になる。その費用対効果が絶大なら、総論としては、世界標準となる。後は、各論次第である。もちろん、それぞれの各論自体が、とんでもない市場である。未来において、CNT解繊が重要になるのなら、そろそろ、継承者が現れるころかもしれない。

CNT解繊の究極の理想形のスライドに書かれている動画YouTube

美粒は、下記へ出展します。

nano tech 2024

1.31-2.2 東京ビックサイト

出展小間番号 4A-20-7

2023年12月18日

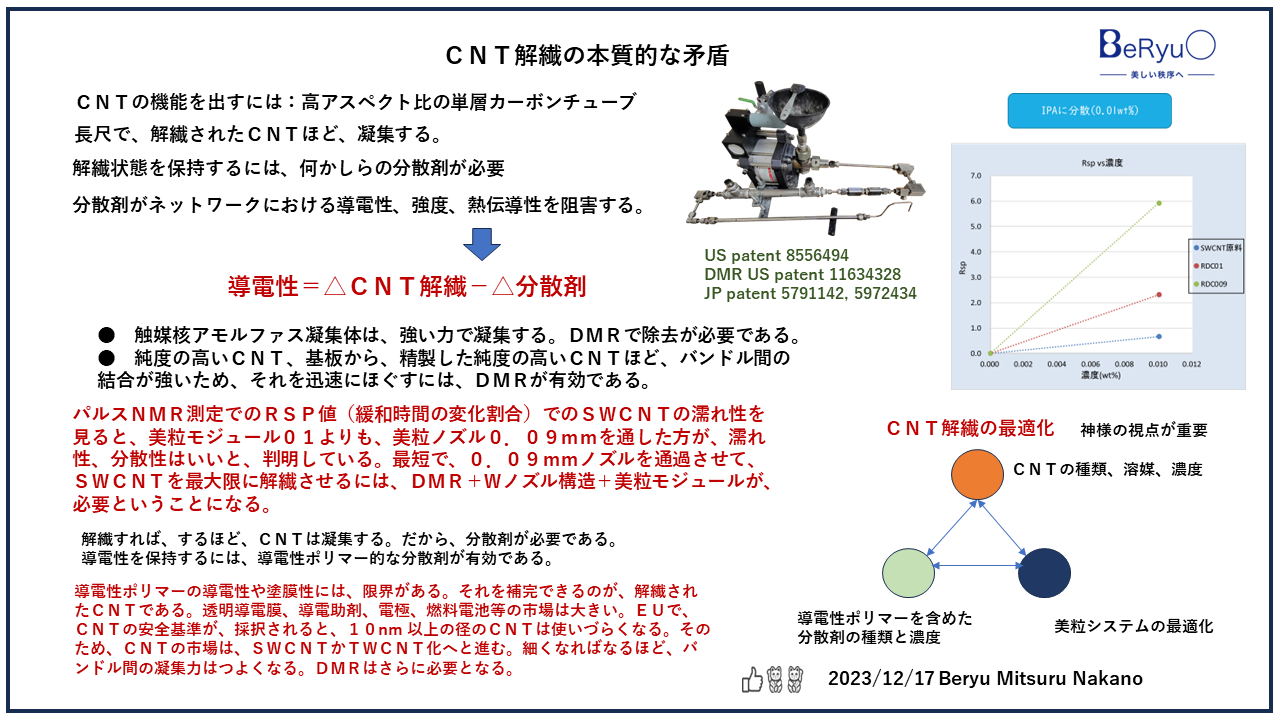

CNTの本質的矛盾 (透明導電膜を考えるにあたって)&( 量産プロセスを考えるにあたって)

CNTは疎水性である。したがって、水には難分散である。基本的に、低純度(触媒の量が多い)ほど、バンドル間のCNT通しの結合力は弱くなる。ただし、触媒が多くなると、触媒を核としたアモルファスカーボンの凝集体が増えてくる。CNTの解繊には、異質の2つの要素が、CNT解繊に絡んでいる。それを混同すると、CNTの本質的矛盾が見えなくなる。

〇 触媒核アモルファスカーボン凝集体

〇 バンドル間のCNTの結合力

低純度品CNTを高温処理で触媒を溶かして除去すれば、当然に、触媒が抜けたところでCNTは絡みあう。その空間が圧縮されるので、CNTは強く絡まってくる。つまり、解繊しずらい状況となる。実際に同CNTグレイドで、高純度処理したほうが、解繊効率はわるくなる。通常は、触媒核アモルファスカーボン凝集体の方の要素が先に顕在化するので、その問題が見えていない。DMR処理で、それを除去すれば、その本質が見えてくる。

その両方に対して、有効なのが、DMRなのである。

下記のスライドのパルスNMR測定でのRSP値(緩和時間の変化割合)でのSWCNTの濡れ性を見ると、美粒モジュール01よりも、美粒ノズル0.09mmを通した方が、濡れ性、分散性はいいと、判明している。最短で、0.09mmノズルを通過させて、SWCNTを最大限に解繊させるには、DMR+Wノズル構造+美粒モジュールが、有効であるのが、証明されたことになる。

今までの経験則から、前処理を手攪拌程度で、CNT/IPAの高圧解繊処理を、1パス目から、0.09mmノズルが詰まらずに、通過させたことは、一度もない。 パルスNMR測定で、ノズル0.09mmと美粒モジュール01(最小径0.11mm)を比較すると、圧倒的に、ノズル0.09mmを通過させたほうが、分散性がいいと、判明した。これは、乳化でも分散でも、同じ結果がでている。乳化やリポゾームにおいても、ノズル0.09mm+美粒モジュールは、最大の効果が得られている。CNTに対しても同じことが言える。

触媒核アモルファスカーボンを除去して、CNTバンドルを解繊したとしたら、どうなるか、高アスペクト比が維持されればされるほど、今度は、凝集力がそこから生まれる。したがって、それを阻止するには、何かしらの分散剤的なものが必要になる。CNTだけでは、密着性がないので、添加材を加える必要がある。それが、CNTの分散剤的な添加剤となる。導電性を鑑みれば、分際的なものとして、有効なのは、導電性ポリマーである。樹脂に帯電防止や強度UP目的なら、CNTを液状化樹脂に混ぜたらいい、しかし、導電性、特に、均一な状態を保持しての低抵抗を確保したいのなら、導電性ポリマー+CNTが、一番、合理的なものとなる。均一な透明性を確保して、しかも低抵抗を求めるなら、配合の組み合わせと装置のプロセスとの最適化は必要となる。最初から結果が分かっているなら、もうすでに実用化している。新規性は、つねに、トライエンドエラーから導き出す。どの組み合わせが、ベストかなど、実験結果から推察し、それを検証して、確定させないと、わからない。

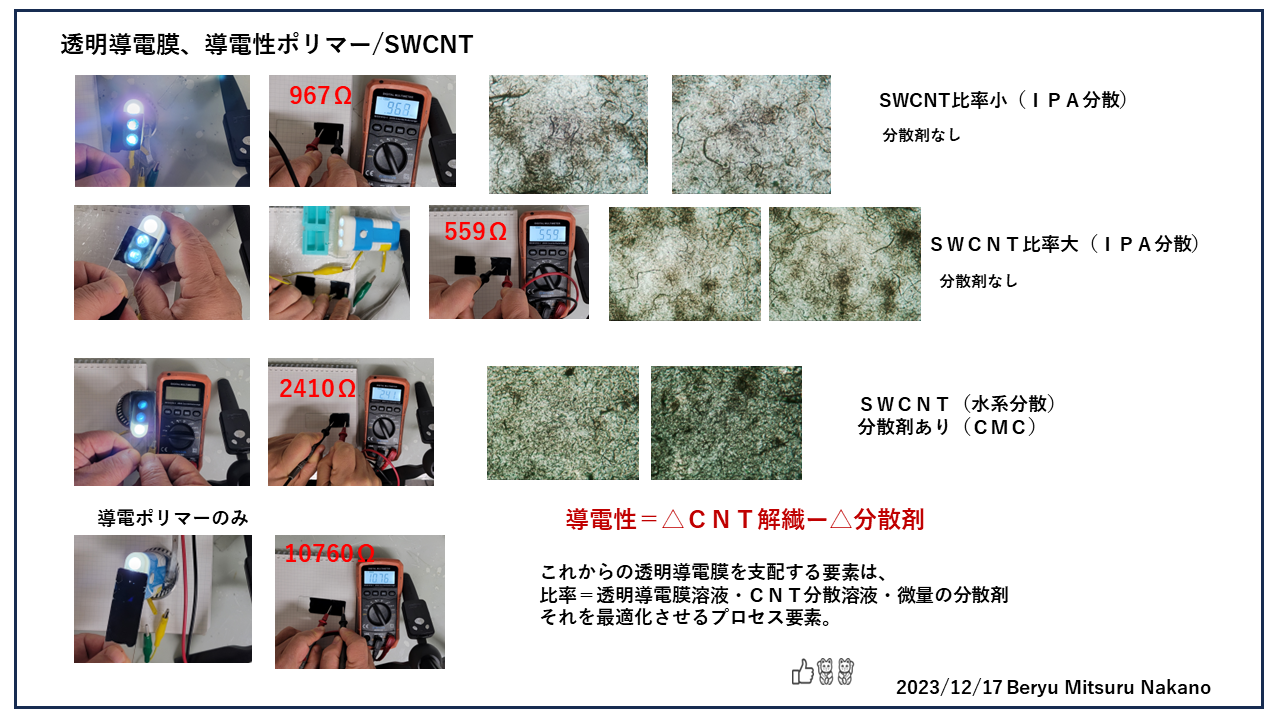

導電性=△CNT解繊-△分散剤

分散剤的なものは、導電性を阻害するものである。したがって、高導電性を得るには、CNTをよりよく解繊する必要がある。

CNTの本質的な矛盾は、高アスペクト比を保持して、できるだけ解繊するほど、性能はいい。しかし、そうなれば、自律的に、凝集がうまれる。ネットワーク構造もまた再凝集の過程から生まれる。どのような再凝集模様をさせるかが、それが、CNT側、分散剤側、プロセス側の最適化ぐあいで変化する。用途が違えば、また、考え方も異なる。従来、金属酸化物の分散に関しては、原料側、分散剤側、プロセス側の協力で、新規性は生まれた。しかし、CNTは、その手法ではうまくいかない。うまくいっていたのなら、日本からCNT製造メーカが消えることはない。

LIB電池のように、大量生産とコストとの費用対効果が求められるCNT分散の場合には、どこまで、径を大きくして、スケールアップが成り立つか、圧力100Mpa程度で抑えた時の、効果が最大となる、ノズル径がいくらなのか、それを検証する必要がある。それは、実機でトライしないと、永遠に解はでない。すくなくとも、作業員が一人で、ポンプを分解してシール交換や洗浄ができ、しかも、ポンプのストローク時間と限界応力を鑑みると、1つのポンプでの流量が、100Mpaで、3リッター/分、ぐらいが、限界となる。その時のノズル径の大きさがどのくらいかで、ラインの本数が決まる。ちなみに、0.25mmノズルが、1リッター/分、ぐらいである。あとは、どの美粒モジュールをつけるか、DMRが必要か、その大きなポンプで、やらないと、答えはでない。もし、12リッター/分、生産量が欲しいなら、そのポンプを4台、並列にならべて処理することになる。

一台のポンプの吐出量が3リッター/分である。高圧乳化分散の製造コストは、殆どが、エネルギー発生源が支配的である。ノズル0.25mm、1リッター/分、ノズル0.09mm、0.2リッター/分である。ノズル0.25mmなら3個のノズルを含んだラインでいい。0.09mmなら、15個のノズルを含んだラインでいいという事になる。現時点での予想だが、0.25mmから出てくるものと、0.09mmからでてくるものでは、解繊具合が異なる。ラインの本数が増えることのリスクと、性能差から生まれる商売上のリスク、どちらが、驚異かは、企業間で、変わるはずである。

繰り返す。CNT解繊の最適化は、CNTの種類、溶媒、濃度等のCNT側の要素、分散剤の種類と濃度、プロセル側での最適化の要素、それらが、かみ合っている。スケールアップとなれば、乱れの因子が入ってくる。だれも、どれがいいかなど、分からない。やってみて、どうか、その生産量で、検証しなければ、わからない。実験量500ccスケールと100リッタースケールと、1000リッタースケールでは、次元が異なるのである。もし、それが分かっていたら、だれでもがやっている。

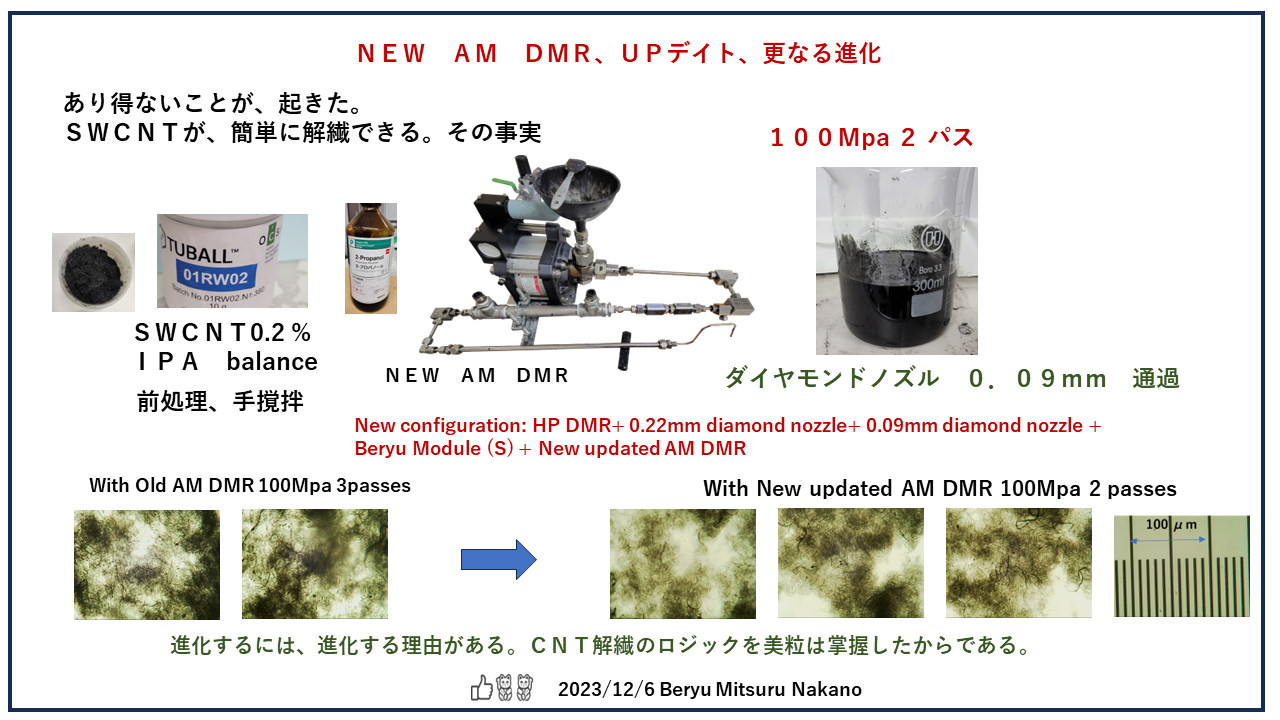

2023年12月6日

NEW AM DMR、UPデイト、更なる進化

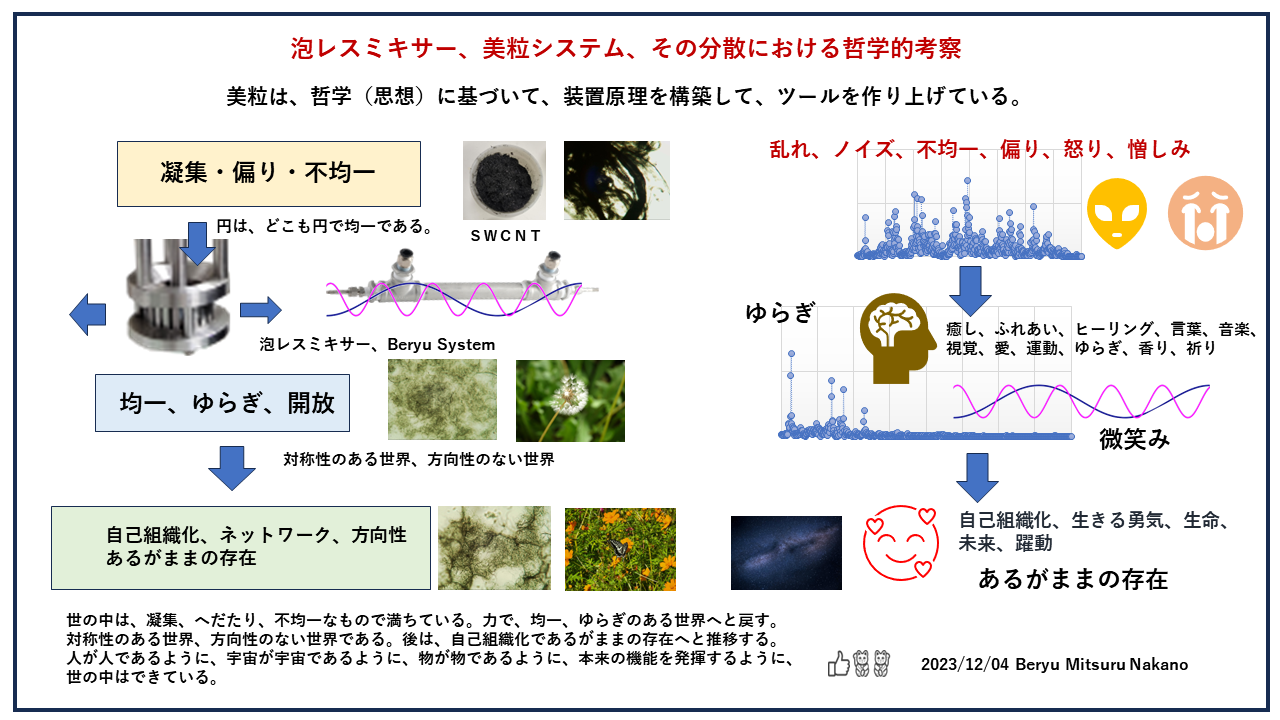

泡レスミキサー、美粒SYSTEM、その分散における哲学的考察

この世とは、偏り、不均一、凝集に満ちた世界である。原料は粉体である。それは、一つの凝集体、空間に対して、かたより、不均一、凝集の場を意味する。かたよりという方向性をもっている。均一な空間に対してのゆがみをもっているといっていい。溶媒とは液体、それは、ひとつの均一な場となっている。それに原料となる粉体をいれる。その溶媒となる液体に、原料となる粉体が、均一に分散されたらいい。しかし、なかなか、そうはならない。分散するツールにも、かたよりがあるからである。そのかたよりが、撹拌機であれば、乱れをうみ、渦をうむ。淡路島の渦潮も、海流のちょっとしたかたよりによって生じる。攪拌する場に、乱れがあれば、不均一なものは、やはり均一にはならない。

泡レスミキサーの液の吸引口は、広い円である。円に方向性はない。どこをとっても、弧は同じである。そこに不均一性はない。そして、インペラーも上からみたら十字型、縦方向も垂直である。そこから、吐出される液流にも不均一はない。そして、2段スクリーン、これも、円で、周囲は均一である。したがって、吸引された液は、スクリーンから均等に流れる。また、吐出量も、2枚のスクリーンの開口部の差によって、流体の粘度と密度と分散力を調整できる。処理物がおなじ、液量も同じ、回転数が同じであっても、スクリーンのつけ方で、分散力を可変できる。その考え方は、美粒モジュールの組み合わせパターンと類似した考えである。そのような考えをもって、分散ツールを制御している装置は世界にない。ヨーロッパにもアメリカにも、そのような考え方は存在しない。

だから、泡レスミキサーは、溶解する粉を、回転している溶媒にいれたら、一瞬で、均一に四方へ分散される。かたよりのあった粉体が、均一の溶媒の中へ均一に分散されるのは、泡レスミキサーが作り出す攪拌の場が、均一だからである。例えば高分子なら、即座に溶媒の中へとけて、透明になり、その高分子がネットワークをつくる。増粘という現象を生み出す。

凝集―分散―自己組織化という時系列になる。不均一なもの、凝集したものを、均一なみだれのない分散の場におけば、不均一性は解消され、均一な、対称性のあるものと変わる。そのあとは、そのものがもっているあるがままの存在へと遷移する。

人の世もまた同じである。人間には、エゴがある。欲望がある。適切な欲望であればいいが、それが、増大すると乱れとなす。権力力、支配欲、人間の業にはきりがない。人を平気でころす。人の財産を奪う。相手の同意がないにも関わらず、人を犯す。そして、殺す。悪行三昧である。それが、戦争である。平時では仲良く笑っていた相手を、戦争では、無慈悲に殺害する。乱れ、不均一、ノイズ、かたより、そんな不安定の中に人はいる。凝集の場と変わりはない。ある意味、人間の病気という状態も、乱れ、不均一、凝集の場といってもいい。

そんな不均一な場に、人が置かれたら、人は、悩み、苦しむ。拷問の場に人が置かれたら、精神がおかしくなるのと同じである。ある意味、特殊な環境で、あの人はおかしい、あの人のやり方はまちがい、あの人はだめな人間だ、生きている価値はないと、洗脳させ、それをYESと思わせるまで、その人を拘束すれば、それを受け入れて生きていくことが当たり前となる。多かれ少なかれ、今を生きる人はそういうストレスを受けて生きている。

それを、解消するのが、ゆらぎ、均一性、なのである。癒し、ふれあい、言葉、音楽、運動、香り、祈り、微笑み、ヒーリングなのである。なぜ、人は芸術に触れるのか、祈りに触れるのか、美しいものに触れるのか、自分の中にあるかたよりや凝集状態を自ら解消したいと思うからである。それが分散である。そうして、均一な場に自分自身がなれば、後は、自己組織化、自分にとってあるがままの存在へと、遷移していく。なぜかしらないが、この世はこのようなシステムで動いている。神様がそうしていると思うしかない。

がん患者がいる。がんという不均一な場、乱れのある凝集が体内にある。抗がん剤や何かの力で、それが、解消されて、再び均一な場となればいい。自分の体の中の小宇宙が、均一になれば、ふたたび、自己組織化がうまれ、自分にとってのあるがままの存在へと移行する。しかし、そうならなかったら、残念ながら、それが、死である。最後は、自己の小宇宙の場での均一性をあきらめ、自分自身をばらばらにして、この大宇宙の場に分散することになる。人は死んだら、宇宙に帰る。宇宙に点在する無数の星のように、この宇宙に分散する。そのようなイメージを昔の人はもったはずである。その通りだと感じている。

美粒システムのノズル部にマイクロフォンを当てて、その音を取ると、揺らぎの波形と同じになる。これはFFTグラフで、横軸に周波数、縦軸に強度を表している。自然界にある揺らぐものも、基本的に同じスペクトル波形である。超音波洗浄器や、人が不快に感じる振動、それが、乱れである。一瞬一瞬に、いろんな周波数帯にばらばらな強度のバーがランダムに並ぶ。それが、乱れ、不均一、かたより、凝集の象徴でもある。それを揺らぐ力、均一な力の場によって、不均一を均一なものに変える。それが、本来の分散という意味である。

楽しい人、微笑む人、たおやかな人に会いたいというのは、自然な感情、その人と同じ時間を共有したいと思うのも当たり前の気持ち、そうして、凝集から分散へと心が遷移する。だから、自分勝手な人、わがままな人、心にかたよりをもっている人とは、会いたくないのは当然となる。人間、だれでも、かたよりはある。迷いはある。エゴはある。だから、生きていられる。そう、人前でも当たり前のようにハグできる人々は幸せである。それが、凝集から分散への相互作用だと感じている。

ヨガや気功、禅、瞑想というのは、自分の中に生じたかたよりをほぐす作用である。人は美しいもの、朗らかなもの、優しいもの、微笑む人に親近感を覚える。触れてみたいと思うのは自然な気持ち、人によって、ストレスの発散、分散方法は異なるが、人に迷惑をかけなければ、それは自由である。だから、人に愛を与えられる人は、幸せな人である。愛とは、人のかたよりを均一な状態にするものである。愛ある行為、それは色々なものがあるが、それができる人は、幸せな人である。

泡レスミキサーに溶媒をいれて、高速回転で液をまわす。その中に溶媒に溶けるもの(粉)を入れる。一瞬で、消えてなくなる。透明な液のまま、そうして、密度があがり、増粘してくる。それが、生きていられる人の存在と同じである。それをビデオにとって、逆再生をすれば(過去に戻れば)、液の中から、粉が出てくる。そう、我々には見えないが、この世には、このように、見えないものが、均一に分散されている状態なのだろう。見えないものもあるんだよ、まったく、その通りである。

2023年12月3日

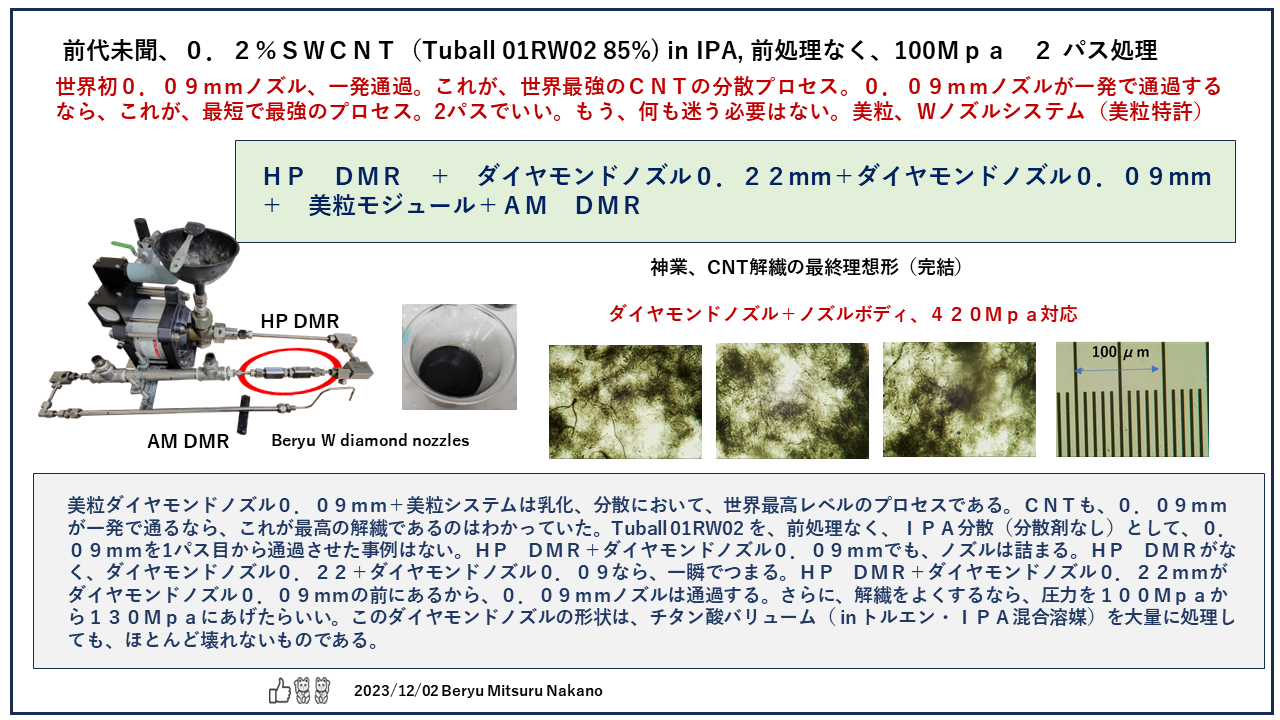

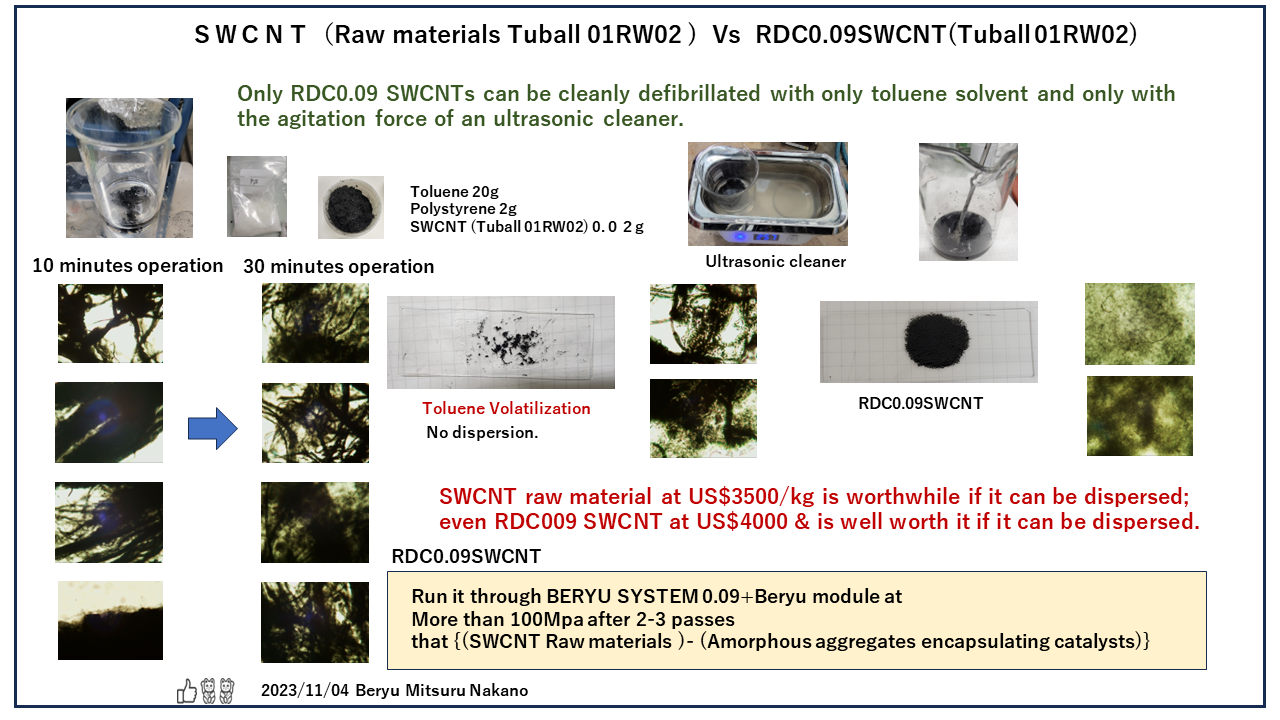

HP世界初、最短ルートで、純度の低いSWCNT(Tuball 01RW02)を、ノズル0.09mmを通過させ解繊させる。前代未聞のCNT解繊プロセス、発見。

HP世界初、最短ルートで、純度の低いSWCNT(Tuball 01RW02)を、ノズル0.09mmを通過させ解繊させる。前代未聞のCNT解繊プロセス、発見。

乳化、分散において、ダイヤモンドノズル0.09mm+美粒モジュールを通過させれば、最強のリポゾームも含めた乳化物や分散物ができるのはわかっていた。だから、CNTもそれと同じで、0.09mmダイヤモンドノズルが通れば、最強の解繊物になるのは、わかっていた。それができれば、後は、粘度、密度等に応じて、ノズル径を広げて処理することは、簡単な作業になる。もっとも、困難なものは、0.09mmを最短ルートで通すことである。それも、100Mpa程度でできれば、確実に最良なものは取れる。

0.2%Tuball 01RW02IPA溶液、前処理・手攪拌程度のものであるが、それがノズル0.09mmを1パス目から通過する。その事によって、すべてのパズルが解けた。CNT解繊における因果関係が、明確になった。長い時間がかかったが、やっと、ノズル0.09mmを1パス目から、通せる道筋を見つけた。これが最強であるから、後は、用途展開である。もし、用途展開で、いいものができなかったら、そもそも、CNTとは、その程度のものということになる。私のCNTの目標は、どうしたら、0.09mmノズルを簡単に通せるかそのルートを見つけることだった。そのために、DMRを作った。美粒モジュール01を考案した。やっと、それが、できた。入口と出口が一つにつながった。それによって、そこに、因果関係が成立する。屁理屈が、理屈として証明されることになる。

装置があれば、だれでも、CNT解繊はできる。どのようなSWCNT、MWCNTだろうが、一発でできる。前処理が均一でないから、最低、2パスは必要であるが、それで解繊ができるなら、後は、それをどう利用するかである。それは私の仕事ではない。

前処理分散用として、NEW泡レスミキサー (NBM-0.25TB)を制作中である。このミキサーの流体フローの哲学的考察を読めば、美粒システムのフローも理解できるはずである。納品用の装置が1月にはできる。そのフローをビデオに録る予定である。2024年のnano tech展で紹介する予定である。

もはや、SWCNT(Tuball 01RW02)が、ノズル0.09mmを1パス目から通過するのであるから、これ以上のプロセスはない。これをどのように、広めるかだけである。

鉄触媒のMWCNTも国産のバンドルがつよいSWCNTも同じように、一発で解繊された。

アスペクト比が高くなれば、どうしても、凝集力がつよくなる。触媒がすくないといわれてるどんなCNTにも、触媒核のアモルファスカーボン凝集体が存在する。どんなものでも、偏りは、存在する。CNTに関しては、凝集体もあるが、バンドルでの絡み合いも存在する。それが、CNT解繊をより難しくさせる要因である。だから、粉砕するしかないと誰でもが思う。それが、CNTの用途発展を阻害していた要因の一つである。触媒核のアモルファス凝集体(異物)は、大きいものでは、0.5mmから、1mm近いものもある。だから、0.09mmのノズルなど、一発で詰まってしまう。その問題を解消したのが、DMRである。しかし、DMRをつけても、一発目で、0.09mmノズルは通過しない。かならず、詰まってしまう。なぜ、0.09mmノズルにこだわるのかは、アスペクト比の強いCNTほど、バンドルでの結合がつよいからである。そのためには、できるだけ細い径のノズルを通過させ、その力で、バンドルからCNTをはがしていく必要があるからである。

国産のSWCNT、バンドルでの結合が強いCNTである。モジュールだけでは、CNTは切れないが、いくらかのバンドルは残ってしまう。それだけ、解繊が弱くなってしまう。もちろん、CNTの特性に応じて、ダイヤモンドノズル0.09mmよりは、美粒モジュール01だけ使用した方がいいケースもある。用途によっては、使い分けが必要である。しかし、バンドル結合のつよいCNTに関しては、ノズル0.09mmを使った方がいいはずである。

ノズル0.09mmは、ハイスペック専用である。電池の導電助剤などは、大量生産が必要である。現状の粉砕品に比べたら、美粒のやり方は、ノズルに対して背圧制御(特許)をしているので、処理物と壁とで処理物を粉砕する従来の手法に比べたら、分散効率は、倍になる。作用反作用で、半分の力が壁を壊すエネルギーに使われるのと、背圧制御で、その力が処理物にかかるのでは、ロスが半分になる。したがたって、量産になれば、ノズル径は、0.25mmぐらいで充分なはずである。(どのくらい、0.09mmノズルと差がでるかは、やってみないと、分からない。それほど、差がないかもしれない。)100Mpaで、1100cc/分ながれる。Wnozzleをつかうのであれば、一段目には、0.29を使えばいい。そして、後ろにある適切な背圧が2段目ノズルにかかるような美粒モジュールを使えばいい。一ラインから、1000㏄/分ぐらいでるようなプロセスで十分なはずである。現状のものよりもはるかに、性能がでるはずである。0.25mmが詰まるような異物があるのであれば、DMRは必要になる。3リッター/分なら、一台のポンプから、3ラインを並列で出せばいいという事になる。

CNTが、一発目から、0.09mmノズルを通過するようなプロセスを発見した。それはCNT解繊のロジックを見つけたのと同じである。最小径が通過するのであるから、径を大きくするのは、簡単である。しかし、その分、粉砕の要素が入ってくる。同じ量を生産するにしても、エネルギーコストは半分になる。そして、乱れが抑止されるからより均一になるはずである。その効果が倍とみている。したがって、性能があがって、エネルギーコストが半分となれば、よりエコロジーとなる。分散は、複雑系、やってみないと分からない。だから、量産機、一分間で、3リッターぐらいでる装置で、条件出しをした方が賢い。もし、ノズル径が、やはり、0.15mmぐらい必要だとわかっても、ノズルを入れ替えたらいいだけである。モジュールも中を入れ替えたらいいだけである。そして、ラインが足りないのであれば、足せばいいだけである。ある意味、先にやったもの勝である。この場合、やらなかったリストの方がやった時のリスクよりもはるかに大きくなる。

2023年11月30日

SWCNT/IPA からSWCNT/Materials X へ

SWCNT/IPA からSWCNT/Materials X へ

CNTが、一番なじみやすく取り扱いしやすい単体の溶液は、IPA(イソプロパノールアルコール)である。安全性からみれば、水の方がいいが、水とCNTとは、なじまない。だから、水とCNTをなじませるには、何かしらの分散剤が必要になる。CMCがその一つである。電池ではCNTを水で分散するのにCMCがよく使われている。ベースが水であれば、やはり、水の張力に打ち勝つには、それなりの分散力が必要になる。分散剤がおおくなれば、それだけCNTの性能も落ちてくる。したがって、溶媒としては、単品の溶液の方がいい。一番、安全面、効果面等を考えれば、IPAがベストだと思う。したがって、IPAに分散剤を入れる必要はない。素直に、CNT/IPAで処理すればいいのだが、従来の高圧分散装置では、この系(CNT/アルコールやアセトン)では、上手くいかない。なぜなら、減圧と冷却を同時に制御しなければ、溶媒が突沸して、CNTが破壊されると同時に、ノズルやチャンバーの出口に破裂が生じ、装置にダメージがかかるからである。(アルコールやアセトンのような溶媒は、低沸点で低密度だから、圧力と温度が掛かったところから、一気に高温で突沸させれば、3割近く、体積膨張(爆発)が起きる。そのため処理物は破壊され、装置も壊れる。)それを防ぐには、背圧制御と冷却制御を同時に処理物の物性(比熱、比重、張力、粘度と掛かる処理圧力に応じて、モジュール内部を最適化する必要がある。(美粒モジュール01は、IPAとCNT解繊するのに、最適化したモジュールなのである。)

背圧コントロールと冷却コントロールを同時に制御するツールは、美粒モジュールしかない。それが、美粒モジュールの特許の真髄なのである。背圧制御はできても、同時に冷却制御はできない。冷却制御はできても、同時に背圧制御などできない。CNTをアルコールやアセトンのような低沸点溶剤系で、CNTのアスペクト比を維持して、綺麗に解繊するには、どうしても、美粒モジュールが必要なのである。なぜ、電池等で、危険なNMPを使うのか、それは、水よりも高沸点で、水よりも張力がひくく、後の物性は、ほぼ水に近いからである。NMPの最大の危険性は毒性のある危険物が、容易に水と混ざることなのである。しかし、他の溶剤では、うまくいかない。だから、NMPをつかう。それは、従来の装置をつかうから、その選択肢が一番いいと思っているから使うのである。もし、IPAとSWCNTだけで、分散ができるなら、これほど、使い勝手のいいものはないのである。

美粒は、RDC SWCNTを考えた。これは、輸送コストを考えたからである。RDCSWCNTの元は、IPA・SWCNT(MWCNTでも同じ)である。その溶媒のIPAを飛ばしている。そして、粉にしている。異物が除去されて、一度バンドルからCNTを解放しているから、原末のCNTに比べたら、再分散性は優れている。当然に疎水性が高い溶媒には、低いエネルギーで再分散する。しかし、濡れ性のわる水やシリコンオイル等の、なじみにくいものへ再分散するには、やはり、それなりの力が必要である。その分散措置が必要なら、最初から、IPA・CNTを美粒システムで分散して、SWCNT/materials 化したほうがより効果的だと分かる。

下記のスライドの表をみたらわかる。SWCNT/IPA溶液をmaterials Xにいれて、手撹拌して、IPAを飛ばせば、SWCNT/Materials X になるという事である。もちろん、materials Xの沸点が、IPAよりも上であることが条件である。だから、materials Xは水だけでももちろんいい。しかし、IPAが揮発していけば、CNTは凝集する。その時、適切な分散剤をいれて、かき回せば、綺麗に水系にも再分散する。

ある基材があったとする。IPAに対してなじむ溶媒があれば、そのままCNTは混ざる。なじまなければ、IPAを揮発させればいい。その時、CNTとなじむものであれば、そのまま分散する。

液状樹脂やポリマーやオイルにCNTを分散するには、IPA・CNT溶液をつかうしかない。

殆どの技術者は、高圧乳化分散措置のことなどしらない。低粘度の液体なら、簡単に高圧乳化装置が通るものと錯覚している。実際は、低粘度のオイルやポリマーであっても、高圧乳化装置は通らない。通っても、少ししか出てこない。なぜなら、密度が高いということを理解していないからである。だから、サラサラのサラダ油に、CNTをいれても、撹拌機で回すしか分散できないのである。それでできなければ、できないということになる。

樹脂にCNTは分散できないのは、定説か。

原料のCNTは、触媒に包まれたアモルファスカーボンの凝集体があり、その上に、CNTが束状に密着したバンドルがある。その原料を溶融した樹脂に練りこもうとしても、まともに、分散などしない。最低でも、触媒に包まれたアモルファスカーボンの凝集体をとり、バンドルからCNTをはがさないと、意味がない。そういう意味では、RDC化したCNTは意味がある。しかし、粉を密度の高い液状ポリマーや複合オイルにいれると、高濃度は入れられなくなる。粉をいれることは、その半分の量の空気を入れることになるからである。料理と同じである。粉を何かに入れようとしても、継子(固体固着)になるとき、一旦、粉を何かで解いて分散状態にしてから、何かにいれる。それと同じような手法が、SWCNT/Materials X 化である。

シリコンオイル、信越化学工業のKF-96-350CSに、SWCNTを解繊するという命題があったとする。SWCNTの原末をいれて分散するには、ハイドロカーボン系の溶剤、トルエンなどで、相当希釈して、密度をさげて、高圧分散機で処理をすることになるはずである。背圧や冷却制御の同時制御がないので、装置の摩耗とCNTの破断が進むはずである。シリコンも切れるかもしれないが、それは分からない。結構しんどい思いをして処理するはずである。SWCNT/Materials X 化なら、SWCNT/IPAをそのまま、シリコンオイルにいれて、撹拌して、IPAを飛ばしたら、終了である。シリコンオイルもIPAと同じくらいに低張力である。CNTが溶媒に溶けるのではないから、基本的に、そのまま置き換わる。事実、そのようになっている。

SWCNT/IPA からSWCNT/Materials X 化をすれば、樹脂にCNTは分散できるということになる。SWCNTが溶媒の中にきちんと分散されれば、まちがいなく、導電性はUPする。導電性ポリマーにSWCNT/IPAをいれて、IPAを揮発させたら、もともどの導電性ポリマーの導電性より、177倍、すぐれた結果が得られている。後は、強度UPであるが、それは、やってみないと分からない。硬化剤を入れる前の液状エポキシ樹脂に対して、SWCNT/IPAは、簡単に混ざる。そして、IPAを揮発させれば、液状エポキシ樹脂にCNTは分散された状態となる。後は、硬化した後の物性がどうかは、是非、トライしてほしいものである。

2023年11月29日

シリコンオイルにSWCNTを簡単に分散する方法。

シリコンオイルに直接CNTをいれて分散させることは困難である。なぜなら、濡れないからである。実際に、RDC化したCNTをいれても、分散はしない。IPA・SWCNT分散液を入れて攪拌すると、いったん、CNTも、シリコンオイル+IPA混合溶液の中で、均一になろうとする。しかし、IPAとシリコンオイルはなじまないから、オイル側のほうへ馴染んでくる。そして、IPAを揮発させれば、CNTは、オイル側の方へ移行する。攪拌してやれば、もともと、解繊されている状態であるから、IPAの中に解繊されている状態を保持する。つまり、SWCNT in IPA 溶液から、SWCNT in Silicon Oil 溶液へと変化したことになる。このように、SWCNTを分散剤もなく 簡単にシリコンオイル中に、解繊する方法は、他にないはずである。

![]()

2023年11月28日

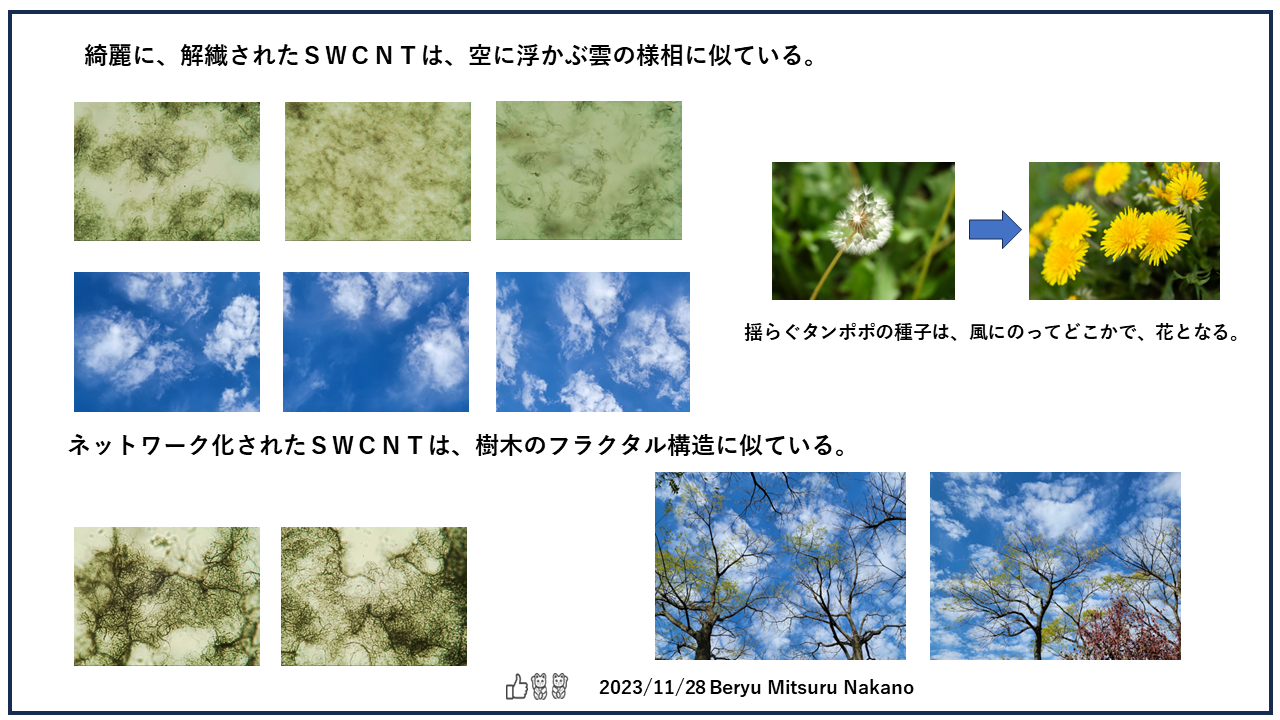

綺麗に、解繊されたSWCNTは、空に浮かぶ雲の様相に似ている。

空を見る。晴れた空に巻雲が現れる。そして、綿菓子のように、丸まって、巻積雲が現れる。それは、CNTが綺麗に解繊された状態と似ている。銀河の美しさは、整列とした星座の中に、強弱の光が揺らぐから美しいのである。自然界の美しさは、もっと、はっきりとしている。それは、揺らぐ美しさなのである。雲はなぜきれいなのか、揺らぐから美しいのである。夕映えに映える空、光のコントラストが、鮮やかに揺らいでいる。音楽は、なぜ美しい響きを奏でるのか、音が協和して揺らぐからである。たんぽぽの種子は、風に揺らいで、虚空を漂い、そして、どこかに着地し、根を生やす。それが、生命の力である。生命も揺らぐから美しい。人の心も同じである。見にくく我執に縛られ、憎しみから人を否定する。乱れた心の結末は、自己崩壊である。ツールも、同じ、力を破壊に用いたら、自分も壊れるし、相手も壊れる。CNTも、木っ端微塵となり、使い物にならない。

生命はエネルギー、それをどう使うかが、生きる知恵となる。人生のピークは65歳からくる。それまでの経験が、生かされる。やっと、つかんだものを、転んで、破壊したら意味がない。それで死んだら、今までの苦労が、無駄となる。65歳まで生きられたのなら、更に、もうすこし、がんばって、たんぽぽのように、種のおもいを広げる努力をしなければならない。

人生とは、自分の中で、ネットワーク構造を構築していくようなもの。フラクタル構造のように、人の心も、ネットワーク構造ができている。それが、生きるということ。エントロピーに逆らって、時空のながれをさかのぼっている。すべては、生きるために、エネルギーをつかっている。それが、ゆらぎとなる。だから、生命は美しい。人が美しいのは、情感がゆらぐからである。優しいものに触れてみたい気持ちが起きるのは、そこに、情感の揺らぎがあるからである。だれも、自分のことしか考えていない人に、言葉はかけない。そこに、揺らぐ美しさがなければ、だれも相手にしない。

人の最後は、みづから、ネットワークされたDNAを、自分の最後の力で切っていく。そして命が終わる。魂は、時空の中に消滅していく。一つの光が、ぽつんときえていくのと同じである。

しかし、生前に発した思い、それは、電磁波となって、たんぽぽの種子のように、虚空に漂っている。それが、エネルギー保存の法則。その思いも、ひとつのゆらぎ、しかし、それは、何者とも、相互作用は起こさない。だから、宇宙があり続けるかぎり、その人が発した揺らぎは、消えない。

CNTは、チューブ、ひとつひとつが、揺らいでいる。だから、ネットワークが生まれる。もしも、破壊したら、どうなるか、木っ端微塵である。破壊は、死である。生と死が同時におきる。時間が生まれることはなく、CNTの機能も生まれることなく、破壊されて終わる。もったいない限りである。

2023年11月26日

液状樹脂(ポリマー)やオイルにSWCNTを均一分散する方法

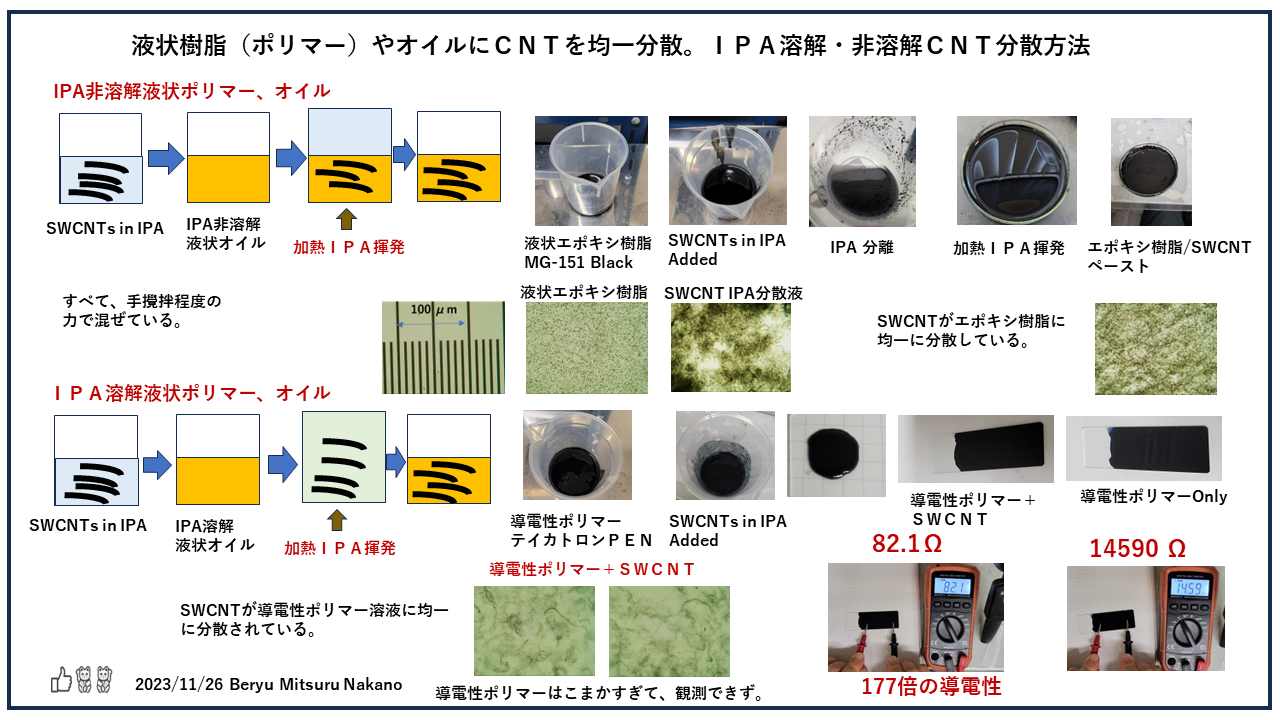

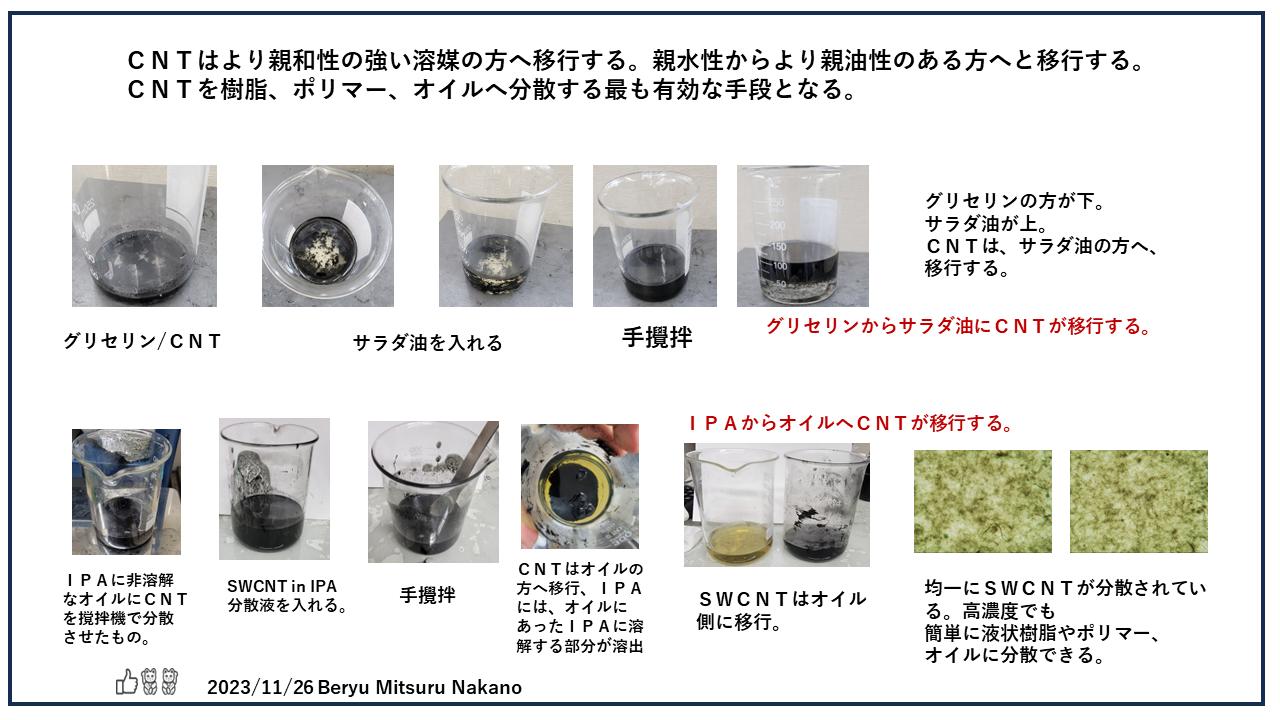

IPA溶解・非溶解SWCNT分散方法。CNTはより親和性の強い溶媒の方へ移行する。親水性からより親油性のある方へと移行する。CNTを樹脂、ポリマー、オイルへ分散する最も有効な手段となる。

HP DMR+美粒モジュール01+AM DMRでIPA+SWCNT(MWCNT)を100Mpaで2-3パスする。前処理は、手攪拌程度で十分である。さらに、HP DMR+美粒ダイヤモンドノズル0.09+美粒モジュール100Mpaで2パスする。それだけで、十分である。ある意味、それが樹脂やポリマーにCNTを分散させるマスターバッチとなる。

基本目的は、液状樹脂、ポリマー、オイルにCNTを解繊させることにある。下記のスライドに示されたとおりである。CNTは疎水性で、それ自身がより安定した場所を求める。グリセリンにIPA・CNT分散液をいれて、攪拌する。そして、IPAを飛ばせば、グリセリンの中でCNTは分散されているが、しかし、均一ではない。CNTは凝集している。そこに、サラダ油をいれて、攪拌すれば、スライドのように、CNTがサラダ油の方へ移行する。グリセリンの方が重いので下へいく。

オイルの中にIPA・CNT分散液をいれたら、どうなるか、そのオイルは多分散系で、メインはIPAに不溶なものである。スライドのように、きれいに分かれる。CNTは、IPAから離れ、オイルの中へ均一に分散される。オイルの中に残る残存IPAを揮発させれば、オイルの中に均一に簡単にCNTが分散されることになる。これが、一番費用対効果が高いやりかたである。

IPAになじむものなら、そのまま、均一分散される。IPAが不要なら揮発させればいい。導電性ポリマーにSWCNTをこのやり方で分散させてみた。非常に簡単である。カバーガラスの上にのせたら、IPAは揮発して、きれいな塗膜となる。導電性ポリマーとそれにSWCNTを添加したものとの導電性の比較をしてみた。177倍、導電性がよくなっている。

なぜ、これができるのか、基本的に、解繊技術がいいからである。DMRで不純物を除去して、粉砕せずに、解繊しているから、このような結果がでる。

2023年11月18日

CNTを含めた乳化・分散・解繊の哲学

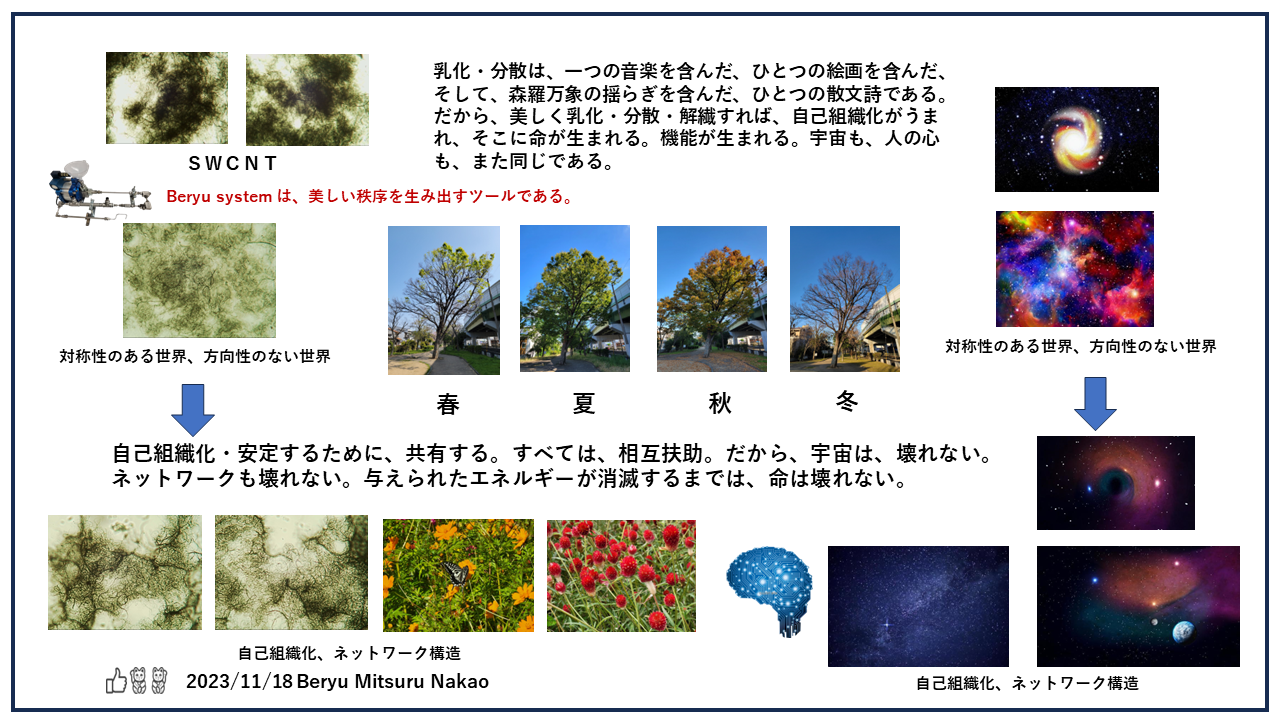

乳化・分散は、一つの音楽を含んだ、ひとつの絵画を含んだ、そして、森羅万象の揺らぎを含んだ、ひとつの散文詩である。だから、美しく乳化・分散・解繊すれば、自己組織化がうまれ、そこに命が生まれる。機能が生まれる。宇宙も、人の心も、また同じである。

すべては、一瞬の無から森羅万象が生み出された。その一点の直前までは、時空の過去を追える。しかし、それよりも前は、誰も分からない。いずれにしても、そこから、巨大なエネルギーをもって、この森羅万象を含んだ宇宙が生まれた。それを、ビックバーンと呼んでいるが、それを生んだ因果は永遠の謎である。しかし、その空間の中には、何かしらの因果律があるようである。エネルギー保存の法則、光速一定の法則。その因果に縛られ、この宇宙は、膨張している。なぜだか知らないが、その中で、星が誕生し、そして、巨大な太陽の重力に引き寄せられて、太陽系の惑星が誕生し、たまたま地球のあるがままの条件によって、生命が生まれた。そして、自意識をもった人間が生まれ、その中の一人が自分であり、これを見ているあなたでもある。不思議な因果である。

なぜ、そうなっているのか、それは誰もわからない。しかし、今、この時を視点に物事を考えれば。すべては、この今を作り上げるための必然だったという事になる。今、生きている人は、全員、時空の流れの最先端にいることになる。時空が海であるならば、だれもが、そこに漂う船の舳先にたって、未来からの風を受けて生きていることになる。風は、未来からの風である。生命が閉じれば、誰でもがその時空の海の中に消えていくことになる。

宇宙は、壊れていない。エネルギーがこの宇宙の内部にとどまっているからである。なぜ、そうなっているのか、分からない。しかし、そうなっている。そうして、お互いが壊れないように、バランスをとっている。太陽と地球と月、いずれは壊れるが、人類が生きている間は、相互扶助の関係である。壊れていない。もし、宇宙が一瞬で破壊していたなら、この世は成立していない。つまり、そうなるような、因果が、この宇宙にはあるという事である。今、こうして、いきて、今を見ている人は、そうなるように、過去が作られているのである。

話をCNTに戻す。CNTは凝集体の塊である。大学や研究所で、CNTの特性は解明されている。しかし、CNTは異物や自分自身が絡み合った凝集体である。異物を除去して、できるだけほぐしたい、それを、樹脂や色んなものに混ぜたい。その凝集体の中にあるものを、壊すことなく、選別して、取り出したい。それが、人類の夢なのであるが、簡単にはいかない。なぜ、いかないのか、結論は、壊してしまうからである。

子供を育てるのは大変である。こちらの都合よく、赤子はいう事を聞いてくれない。生きようとする生命、自分で生きられる力はない。泣いて、駄々をこねて、自己主張をする。それが赤子である。親なら、だれでも、耐える。母親なら、何としても、子供を守る。辛抱強く、育てる。そうして、巣立っていく。うるさいからといって、赤子を壊す人はいない。赤子を破壊する人はいない。CNTも、それと同じ、凝集体のままでいたいのである。中に眠っているものが、価値あるものほど、機能が強いものほど、壊されたくないのである。人間も、駄々をこねて、自己主張が強い人ほど、内面に、ダイヤモンドを持っているような人である。扱いにくい人ほど、きちんと育てれば、とんでもない人になるのである。

CNTは異物を除去して、解していく。CNTの特徴は、アスペクト比にある。細くて長いカーボンのチューブそれが、いいものである。エネルギーをかけて、解繊されたCNTの状態は、方向性を持たないバラバラな状態である。対称性のある世界である。宇宙も初期は、このような感じであったと思う。そうして、時間がたつという事は、エネルギーが下がっていくことである。水蒸気が冷えて水になるようなものである。殆どのものは、安定しおうとする。身を守るように、集まろうとするのである。水は水、油は油どおし、集まろうとする。類は類を呼ぼうとするのが、自然の摂理なのである。綺麗に解繊されたものなら、相互に安定するために、共有しようとする。それが自己組織化である。この宇宙に、銀河がうまれ、太陽系が生まれ、その中に人類がうまれ、そして、今、自分が存在することが、それを証明している。もし、CNTに異物がのこり、綺麗に解繊されなければ、ふたたび、ぐじゃぐじゃに絡まってしまう。不均一と異物が、均質なネットワーク構造を阻害するからである。乳化も同じことである。分散剤や油が均一に微細化なっていなければ、不均一な凝集が生まれる。

自然界をみれば、物事の本質が理解できる。なぜ、けやきは、存在しつづけるのだろうか、花は、蝶は、短い命かもしれないが、秩序をもっている。存在するものは、自己組織化させているから、生きていられる。人間の命もまた同じである。精子と卵子が結合して、生命がうまれる。命が形づけられる前は、方向性のない対称性のある世界である。母胎に守られ、人は自己組織化して生まれる。不安定を嫌い、自らを守ろうとするから、方向性のある対称性が破られたものが、そこに生まれる。それが秩序である。生命も秩序があるから成り立つ。病とは、その秩序が破れた状態である。余談だが、病気を治すには、壊れた秩序をもとに復元させることである。ステロイドが効くのは、ステロイドが、壊れて固定された秩序をほぐすからである。まちがって入ってしまった鍵穴から鍵を引き出し、後は自己の免疫力、自己組織化の力で、壊れた秩序をもとの状態に戻すのである。因果関係がわかっているものは、その病原菌を殺せばもとにもどる。しかし、因果関係のわからない難病には、ステロイドをまず投与するのは、そういう理屈である。原因がわからないものに対して、事実、ステロイドは、確かに有効である。もし、ステロイドがなければ、私は15歳の時に死んでいたからである。

Beryu systemで、何が生まれるのか。ツールにより、処理物にエネルギーをかけている。そこは、従来の装置と同じである。そこから後が、他のツールとは、決定的にちがうのである。破壊していないのである。破壊すれば、機能まで壊れる。CNTの異物を除去して、壊さずに、解繊しているのである。破壊すれば、作用反作用で、装置も壊れてしまう。

エネルギーを破壊ではなく、綺麗に均一にほぐす方向にもっていけば、ものごとは、あるがままの状態になろうとする。それが、自己組織化、ネットワーク構造である。安定するために、共有しようとする。すべては、相互扶助である。だから、宇宙は壊れない。ネットワークも壊れない。与えられたエネルギーが消滅するまでは、命は壊れない。

CNTの解繊方法を探すのに、ずいぶん長い時間がかかった。樹脂とまぜて、導電性をどうあげていくのか、強度をあげていくのか、さらに、SWCNTの中にある金属型SWCNTと半導体型SWCNTをどう分離していくのか、きっと、20年、30年後の世界は、それらを克服して、いい製品を生み出しているだろう。長い時間が確かにかかった。乳化・分散の世界に出会って、40年近くなる。私が扱ったもの、過去に誰かが作り上げたものである。何かが違った。だれも、新しいものを作り上げない。結局、私が、作り上げてしまった。大事なのは、考え方である。その考え方がわかれば、かならず、新しい扉は開かれる。私が死んでも、装置は残るし、その考え方に基づいたツールは、未来において、必要なものなら、必ず継承される。

2023年11月14日

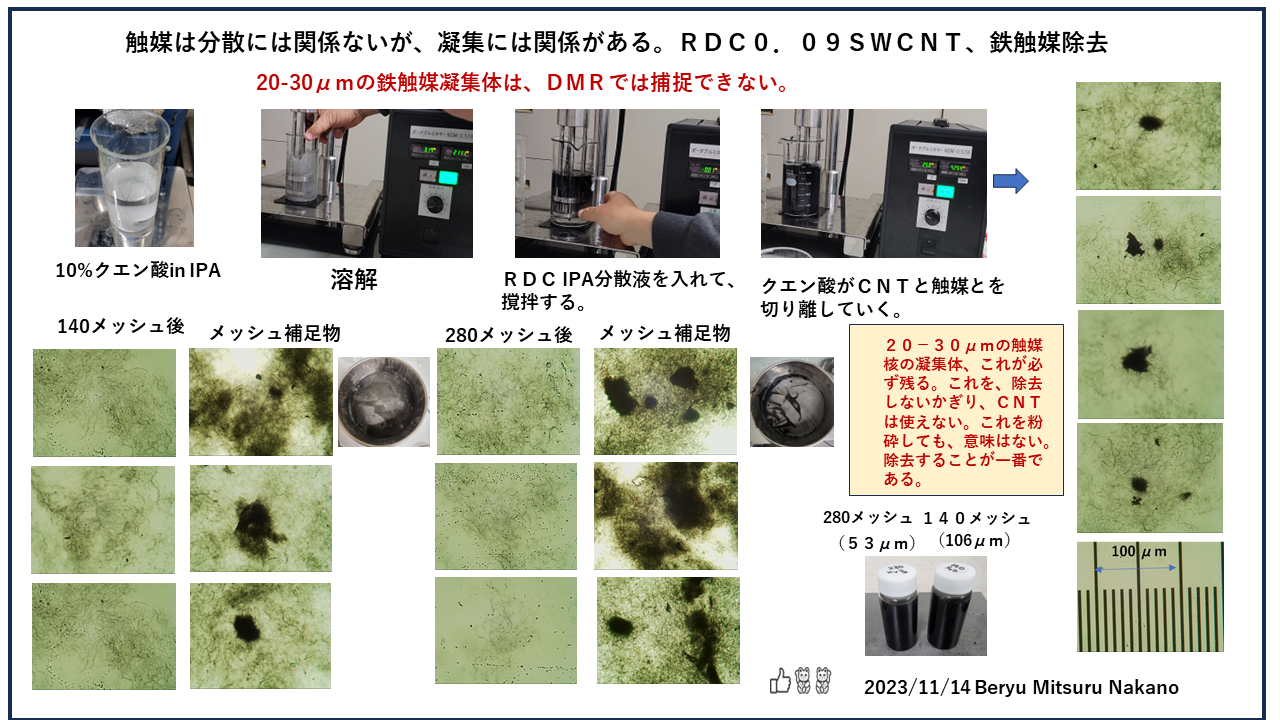

SWCNT、触媒除去、触媒は分散には関係ないが、凝集には関係ある。

CNT解繊の最大の難しさは、DMRを使っても、20-30μmの触媒核凝集体が残ることである。したがって、これを排除するやり方は、こなごなに粉砕することしかできない。触媒核アモルファス凝集体もこの触媒核凝集体も、粉々にすれば、当然に、CNT本体も木っ端微塵になる。

SWCNTの径は1.5nmで長さが1.5μmとすれば、CNTと触媒の重量比を85:15とし、比重7.85(鉄):2.2(カーボン)とすれば、触媒の大きさは6-7nm

ぐらいになる。実際はどうかわからないが、鉄は磁性体だから、ひきつけあい、凝集する。触媒核アモルファスカーボンの大きさは200-300μm、それをDMRで捕捉している。そして、その一桁すくない触媒核凝集体の大きさが20-30μm、これは実験データからみた値であるから、そのくらいである。

この触媒核凝集体があっても問題がないのであればいいが、液が低粘度で、粘度がなければ、触媒核凝集体であるため、かならず、再凝集する。それがいやなら、取り除くしか方法がない。

140メッシュ(106μm)と280メッシュ(53μm)を通したもの、メッシュにのこったものを、比較してみた。ほぼ、20-30μmの触媒核凝集体が除去されている。200メッシュぐらいなものを、通してやれば十分だと思う。参考にしていただけたらと思う。

2023年11月12日

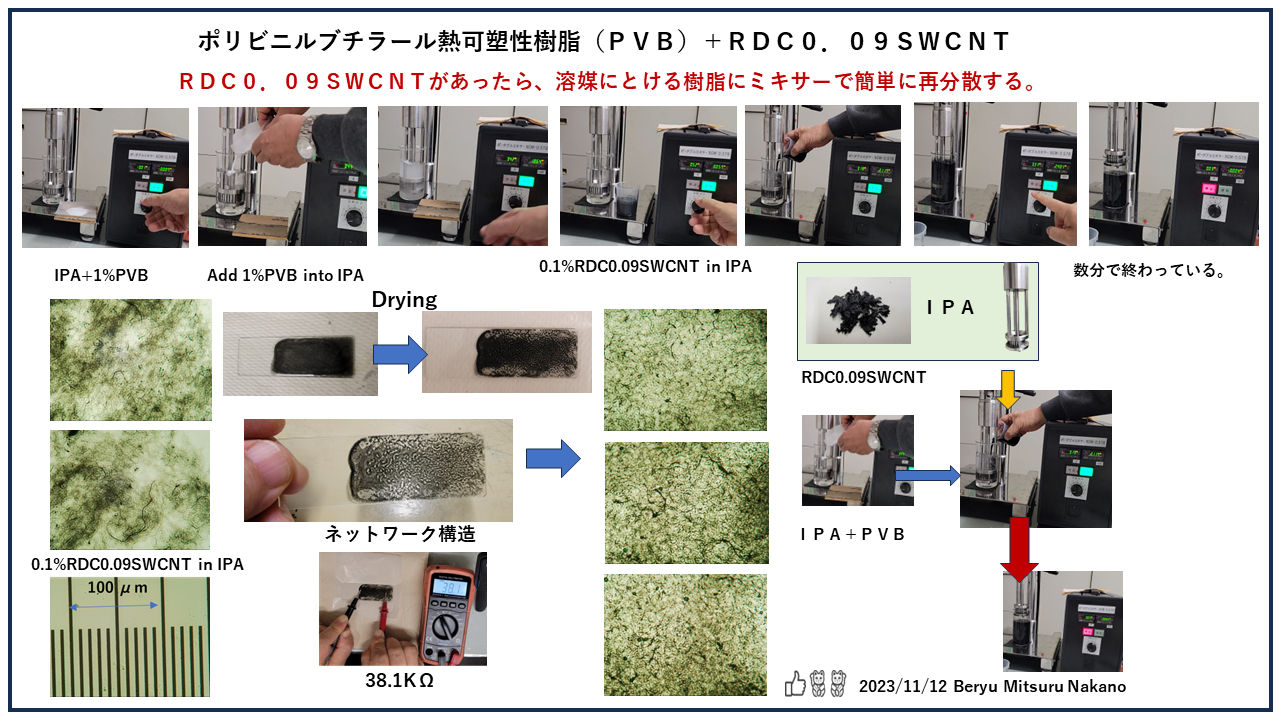

ポリビニルブチラール熱可塑性樹脂(PVB)+RDC0.09SWCNT/ RDC0.09SWCNTがあったら、溶媒にとける樹脂にミキサーで簡単に再分散する。

RDC0.09SWCNTがあれば、簡単である。将来は、RDC0.09SWCNTが、市場に出回るとみている。それを、購入すれば、誰でも、簡単に、熱可塑性樹脂に再分散することができる。

もし、その樹脂が、IPAに溶けるものなら、さらに簡単である。RDC0.09SWCNTを作る前の、IPA分散体を調達するか、自分たちで作ってしまった方が、簡単である。RDC0.09SWCNTは、その分散液を乾燥させたものだが、もし、IPAに溶ける樹脂なら、その中に、そのSWCNT・IPA分散液を入れてしまえばいいだけである。

なぜ、こんな単純なことが、いままでできなかったのか、答えは、一つしかない。CNTを解繊できなかったからである。解繊するとは、できるだけ、バンドルをほぐし、そのひとつひとつに溶媒が濡れることをさす。いままでは、CNTをほぐすのでなく、壊してきたのであるから、無意味なことをやっていたことになる。いずれにしても、これから、CNT分散は、再出発である。ずいぶん、道草を食ったが、しょうがない。

2023年11月11日

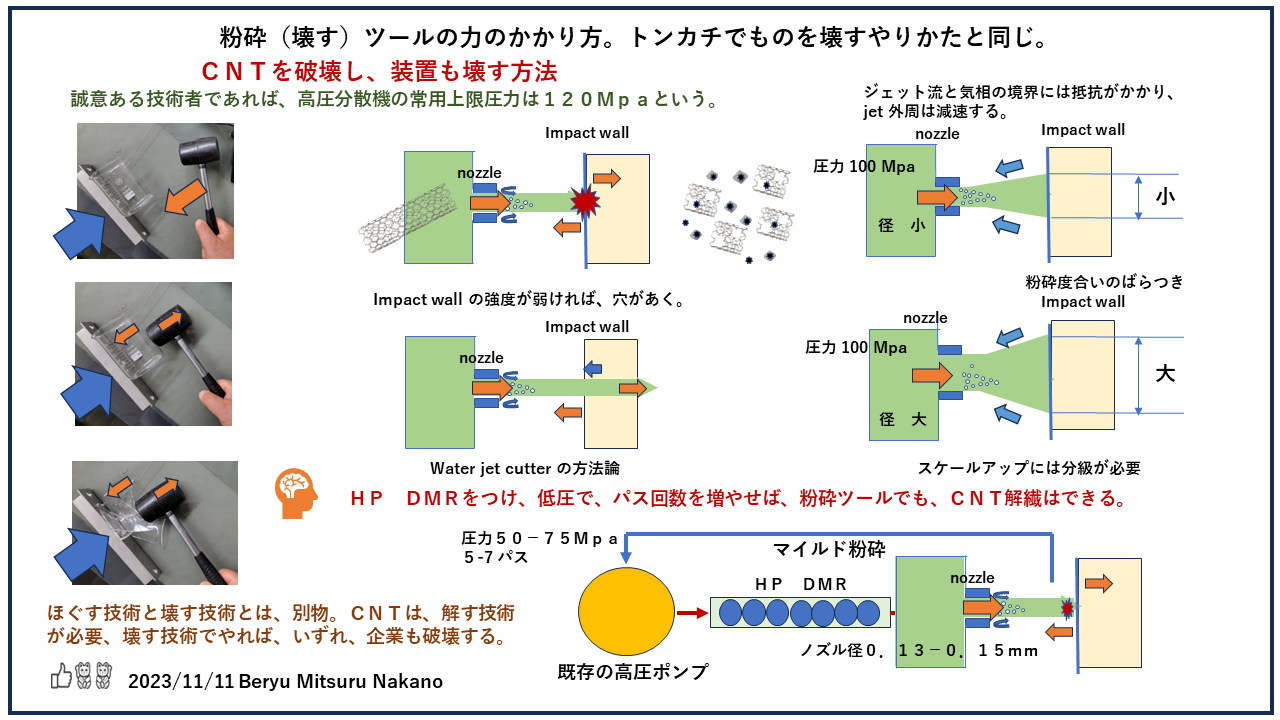

CNT粉砕ツール、CNTを破壊し装置も壊す方法とは。

ものごとは、単純にできている。それを、より複雑にしようとしているのが、人間のエゴである。ガラスビーカーを、トンカチで壊す。下記のスライドの写真のようにすれば木っ端微塵になる。そのとき、大事なのは、ビーカーが移動しないように、下から支えることである。ハンマーの力に対して、下の台が耐えたなら、ビーカーは、ハンマーの力を受けることになる。もし、固定しなければ、当たった瞬間に台とビーカーは、ハンマーが当たった方向へと飛んでいく。ゴルフボールが飛んでいくのと同じである。もし、ゴルフボールが鉄球で、しかも、それが地下深くまで埋め込まれていたなら、どうなるか、ゴルフクラブがその鉄球に当たった瞬間、クラブは折れ、たぶん、スイングした人の腕も折れるかもしれない。

粉砕用の装置も基本の考えは同じである。世間でつかっている高圧分散機も、原理はおなじである。溶媒の中にCNTをいれ、その溶媒に圧力をかけ、それを細いノズルで噴射させる。噴射させることは、圧力が流速に変化したにすぎない。それを何かにぶつけなければ、力は作用しない。それが壁(impact wall)である。その壁の強度がよわければ、その壁に穴が開く。それがウォータージェットカッターの原理である。より高い圧力で、力を集中させるために、細いノズルを使う。そして、材料に穴をあける。材料を移動させれば、材料がカットされる。湿式ジェット粉砕機(世間でいう高圧分散機)は、壁の強度を強くしている。その壁は、装置の一部でもある。その壁に溶媒をぶつけて、その中にあるCNTを破壊する。当然に、その力の半分は、壁を壊すエネルギーに使われている。力は作用反作用だから、半分の力が壁を壊す力に使われ、後の半分の力で、CNTを壊していることになる。

湿式ジェット粉砕機は、自分(装置)を壊しながら、相手(溶媒の中のCNT)を壊していくものである。当然に圧力が高くなればなるほど、壊れやすくなる。ぶつける壁の強度を上げたとしても、力を受けているかぎり、かならず、壁に疲労は蓄積する。その壁の直近にノズルがある。ものすごい振動を受ける。それが乱れである。下記のFFT分析の比較を見てもらえたらわかる。FFTとは、ある一瞬の音の中に含まれているそれぞれの周波数の強度(スペクトル)分布である。横軸の4000は、4000Hzということである。縦は強度である。この場合、音の強度は無視していい、重要なのは、その各周波数ごとの強度バランスである。これは、一瞬のFFTであるが、音は連続しているから、瞬間、瞬間、ばらついている。このTurbulence flowは、乱れである。これをずっと聞いていたら、たぶん、気がおかしくなる。破壊、粉砕の象徴である。これが粉砕ツールの典型的な波形である。めちゃくちゃということになる。超音波洗浄器のジーという音は、このような波形である。そして、美粒システムのFFTの波形がこれである。音がしない、Non-Turbulence flowである。

世の中の高圧分散機というのは、原理は、粉砕ツールである。自分を壊しながら、相手を壊すという手法である。固い酸化物はこのやり方でもいい、チタン酸バリューム、酸化チタン、金属酸化物を粉砕するにはいい。粉砕したものを分級すれば、欲しい領域のものが取れる。しかし、CNTのようなチューブは無理である。そもそも、粉砕したら、CNTの価値がなくなる。

粉砕ツールの考え方は、壊して、粉砕する。そして分級するというもの、だから、必ず、分級するシステムが、粉砕機の後についてくる。それが、粉砕ツールのスケールアップの基本的な考え方である。なぜなら、噴流(ジェット流)は、ノズル径が大きくなれば、コアの外周がラッパ状に広がるからである。なぜなら、ジェット流と気相の界面に抵抗が生まれるからである。そうなると、中心部と外周部での速度差が生まれてくる。それがバラつきである。粉砕度合いのばらつきが生まれてくる。小さい機械と大きな機械では、結果に差異が生まれてくる。だから、分級が必要になってくる。

現在、美粒システム以外の高圧装置をもっている所があれば、それでCNTを解繊しようとしている企業があれば、選んでしまったものは仕方がないから、HP DMRをつけて、50-75Mpaぐらいで、ノズル径、0.13-0.15mmぐらいのものをつけて、5-7パスかけて処理するのがいい、これがマイルド粉砕という定義に当たるはずである。詰まるからといって、前処理に、ビーズミルをかけたら、更に意味がない。それを高圧にかけたら、CNTを壊し、さらに、装置まで壊すことになる。費用対効果がないから、やめたほうがいい。いずれ、その事業そのものが、撤退に追い込まれる。

この30年以上、装置メーカーは、圧力を上げること、回転数を上げること、耐久性をあげること、機械精度をあげること、ピカピカにすること、自動運転で、タッチパネル化することにエネルギーを使ってきた。分散原理は、何もかわらない。装置は、30年前とほとんどおなじ、相変わらず、Turbulence flow の呪縛にしがみついている。それがいいことだと、信じている。なぜなら、その分散原理はすべて欧米の考え方だからである。それが正しいことだと、思っている。CNTは日本発である。当然に、このNon-turbulence Flow の考えも日本人の発想である。ある意味、文化と文化の衝突でもある。粉砕ツールでは、CNTは破壊される。まったく意味がない。それをアメリカに分からなせないと、未来はよくならない。

2023年11月10日

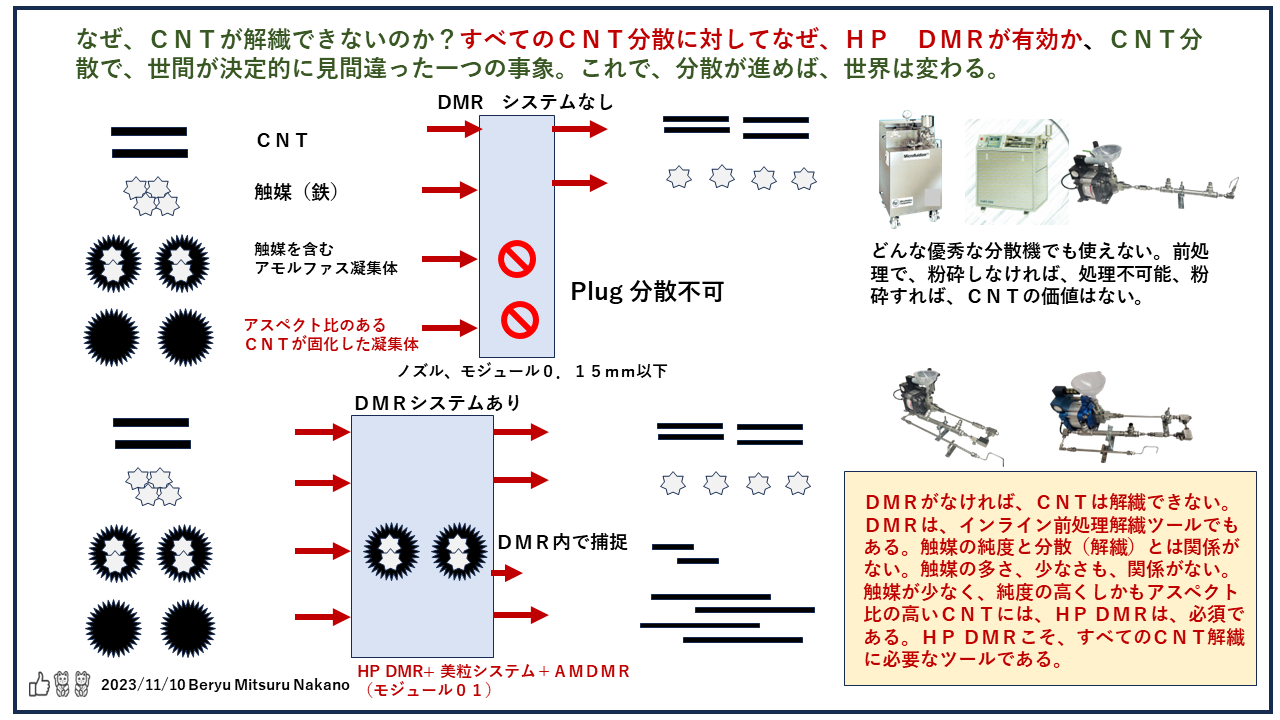

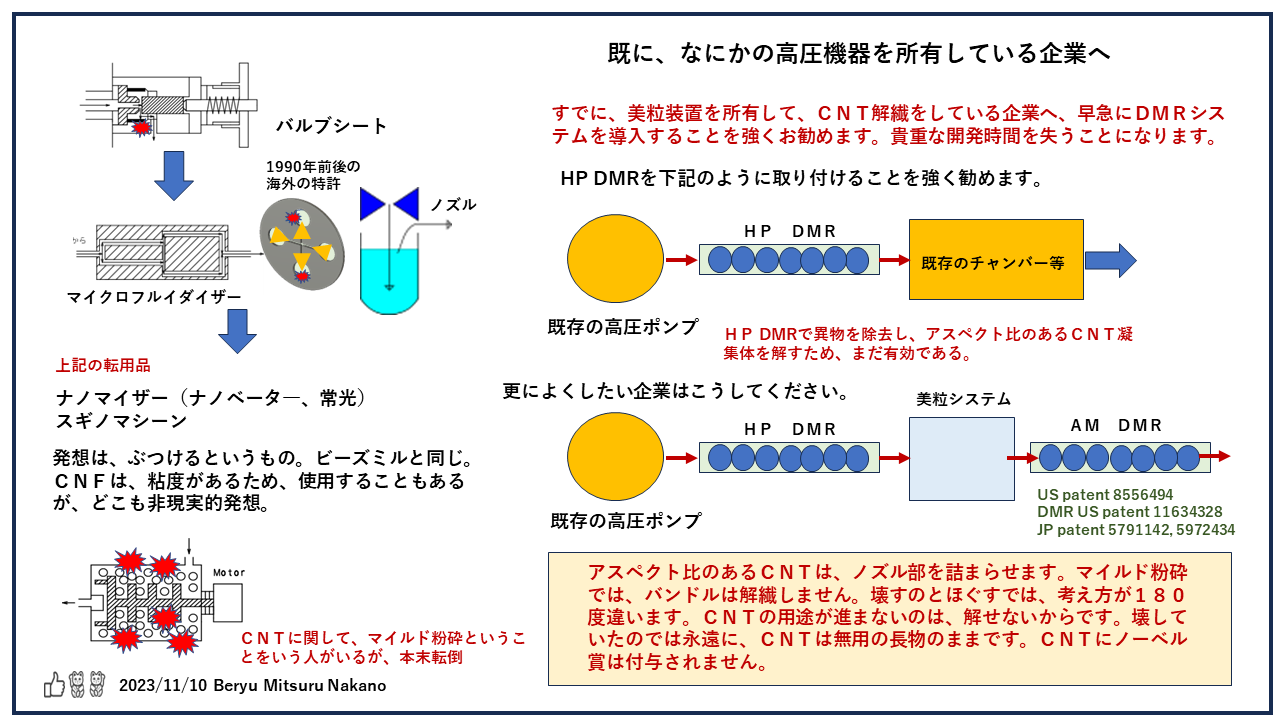

なぜ、CNTが解繊できないのか?すべてのCNT分散に対して、なぜ HPDMRが有用か、CNT分散で、世間が決定的に見間違ったひとつの事象とは。

どんなCNTも、HP DMRをつなぐと、美粒モジュール01は、必ず通過します。美粒モジュール01は、ノズル構造よりも、通過しやすい構造に

なっていますが、それでも、どんなCNTでも、前処理を手撹拌程度にしても、一度もつまったことはありません。CNTの純度(触媒の量の多さ)と

解繊とは、まったく関係がありません。HP DMRをつながなければ、どんなCNTも、粉砕して粉々にすれば、別ですが、解繊としての前処理をちゃんとしても、美粒モジュール01(最小径が0.11mm)は通過しません。つまり、HP DMRは、二つの要素をこなしていることになります。ひとつは、触媒を内包したアモルファスカーボンをHP DMRで捕捉すること、それと、アスペクト比の高いCNT、それが凝集して強くからまっているものを、明らかにほぐしています。もともと、凝集していない触媒等は、解砕されるだけと思います。私は、強く、DMRシステムを搭載して、それぞれの用途における解繊状態をチェックするべきだと思います。下記のCNTに、すべて適応します。

SG

EDIPUS

TUBALL等

全てのMWCNT

(コバルト、鉄)

美粒以外の高圧乳化分散装置の源流はすべて、バルブシート、湿式ジェット粉砕からきています。すべてが、どこかの模倣品ですので、独自で、新たなロジックを構築できることはできません。自分達で考えて作り上げたものではないので、新たな発見もありません。ですので、既存の高圧装置を持っている企業の方には、HP DMRをノズルやチャンバーの前に搭載するだけでも、つまりは減少されるはずですので、まだ有用です。さらに、ノズルやチャンバーは、もともと、粉砕用ですので、CNTの解繊には適していません。ですので、高圧ポンプを利用して、その後、そっくり、美粒システムに載せ替えるのが、一番、費用対効果のあるやり方です。現状のままでいけば、CNTは無用の長物化してきます。どこかで、電池の革命が起きたら、導電助剤としての意味合いもなくなります。

CNTは、基本疎水です。ですので、樹脂にまぜて、導電性付加、強度付加に用いるのが、最適です。そのために、必要なのが、分散です。いくらいいものでも、解繊できなければ、意味がありません。粉砕と解繊とは全くことなります。

2023年11月5日

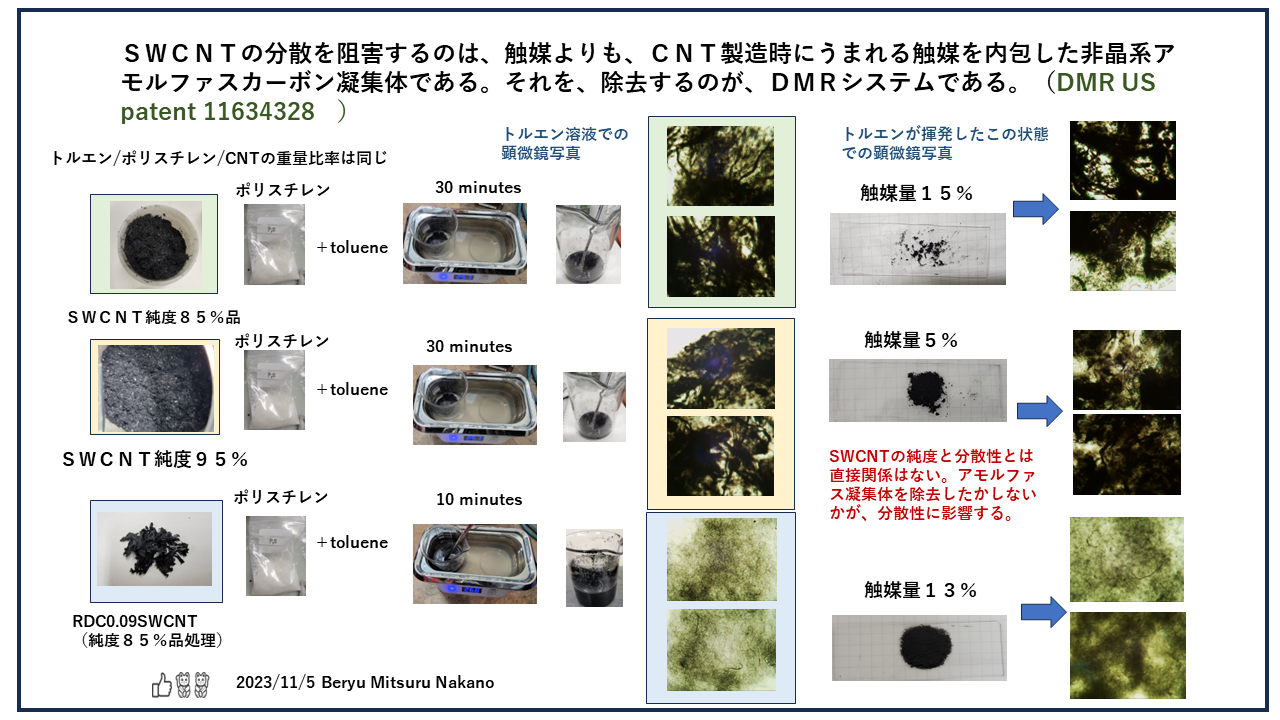

CNTの分散性とCNTの純度とは直接関係はない。当たり前だが、分散性は、分散力(濡れ性+機械的せん断力)が、CNTどおしの凝集力よりも、勝るほどいい。

下記の実験結果は、ごく当たり前のことが、そのことが正しい事だと物語っている。CNTの純度が高いものほど、CNTの中の触媒は何らかの処理をして、除去されている。触媒残留濃度がすくないほど、CNTの分散性がいいとは、言えない。純度85%品のSWCNTと95%品のSWCNTの分散性はそれほど変わらない。分散性は、CNTが束になっているバンドル間の凝集力をいかに解していくかということになる。触媒を内包したアモルファスカーボン凝集体が、結果的に、解繊を阻害しているのは事実である。なぜなら、それらがあれば、ノズルやオリフィスを詰まらせる。結果的に解繊できないことになる。

世の中には、DMRを搭載した美粒システムは数台しかない。だから、CNTの解繊状況が見えない。ここに、SWCNT純度85%品がIPAに混ざっている分散液があるとする。

HP DMR+ノズル0.13mm+美粒モジュールで処理する。この場合、ノズル0.13mmは、通過する。HP DMRを外したら、100%、一瞬で詰まる。HP DMRで捕捉された触媒量をチェックすると、約10%は除去されているのが、わかる。触媒自体は、ノズルやオリフィスを詰まらせる要因ではないということである。では、何が問題なのか、それが、HP DMRで捕捉されたもの、美粒ではそれを暗黒物質と呼んでいるが、それがノズルを詰まらせる要因だということである。ノズルが通過しないというのは、ノズル径よりも大きくて、100Mpaかけても、抵抗をうけるぐらい固いものということになる。それが、一個でも分散液にあれば、かならず、詰まる。それを除去しないかぎり、量産は成立しない。唯一できるのが、砕くこと、その一つのために、100%、全てを、粉々に砕いている。その一つをくだくために、他のすべてを壊している。それしか、量産は成立しない。なぜなら、その一つを取り除くことが、できないからである。もちろん、砕けば、CNTの存在意義がなくなる。今は、チューブにする必要はなく、チューブを砕いて、平面化して、それを裁断した方がいいという判断になる。当然に、CNTの特徴の高アスペクト比という性質は喪失する。

高アスペクト比のSWCNTほど、解繊は、難しくなる。なぜなら、バンドルが長い分、それをはがすのに、より力が必要になるからである。当然にバンドル間での凝集力は、長さがある分、強くなる。高アスペクト比のCNTを解繊させるには、CNTを濡らして、細いノズル部に、NON TURBULENCE FLOWでせん断をかける必要がある。高アスペクト比でバンドル間の凝集力のつよいSWCNTの解繊には、DMRは非常に有効なのである。凝集体を捕捉しなくても、凝集体を解していく効果は十分にある。その場合、HP DMRは、最強の前処理ツールとなる。

仮に、PEEKにSWCNTを分散したいとすれば、やりかたは、1つしかない。PEEKを加熱して、融点まであげて、液状にすればいい。それに、RDC0.09SWCNT(X)をいれて、攪拌すればいいことになる。エポキシ樹脂でも硬化前の状態でRDC0.09SWCNT(X)を均一再分散させ、その後、硬化剤を添加し塗布すれば、導電性エポキシ樹脂が完成する。

液状樹脂(溶融状態、溶解状態、硬化前状態)にCNTを添加するには、RDC0.09CNT(X)が、もっとも合理的である。あとは、どの程度のせん断力で、再分散されるかは、トライするしかない。

CNTとCNFまたはスメクタイトと樹脂をまぜこむには、トルエンになじむ官能基が修飾されたCNFなら、トルエンに溶解する。トルエンになじむ官能基が修飾されたスメクタイトも同じである。トルエンに溶解する樹脂なら、それもまた溶解させればいい。トルエンなら、超音波洗浄器程度の力で、RDC0.09SWCNT(X)は、再分散する。トルエンが揮発すれば、CNTとCNFまたはスメクタイトと樹脂は複合化することになる。

2023年11月4日

SWCNT Vs RDC0.09SWCNT(X)

50万/kgするSWCNTを樹脂にまぜたいとおもったら、どういう手段があるのだろうか、だれでも考えるのが、樹脂を溶剤でとかし、その溶剤にSWCNTを入れて分散する方法である。下記のスライドのように、ポリスチレンにSWCNTを分散するにはどうしたらいいかという命題を解くのと同じである。50万/kg のSWCNTの特性を生かしながら、樹脂に混ぜる方法は、たぶん、ない。ここで示したように、RDC0.09SWCNTにしない限り、不可能だと思う。できるなら、何かの熱可塑性樹脂にSWCNTを混ぜて、商品化している。コストが高くても、それができるなら、企業は製品化に踏み切る。もちろん、そのコストも、あくまえも許容範囲の中という条件がつくのは当然である。

下記のスライドを見てほしい。RDC0.09SWCNTなら、眼鏡洗浄でつかわれる一般的な超音波洗浄器ぐらいの攪拌力で、解繊していくのである。トルエンの界面張力と超音波洗浄器の攪拌力で、RDC0.09SWCNTは、再分散していくのである。時間とともに、解繊が進むのは、その力の方が、CNTの凝集力より勝っていることである。では、逆にSWCNT(原料)は、なぜ解繊しないのか、それはトルエンの界面張力や超音波洗浄器の攪拌力では、SWCNTの中に潜むものが生み出す凝集力を超えられない。凝集力を遷移するだけの分散力がないということである。つまり、その力ではいつまでたっても、分散できないということである。SWCNTとRDC0.09SWCNT(X)の差をみれば、それがなんであるのかわかる。

現状、CNTが売れている市場はほぼひとつ、電池の導電助剤のマーケットである。既存のペーストに原料を放り込んで、混合しても、まだ、従来品よりもいいというだけで需要がある。精密分散できなくても、粉砕した分散液でも、従来よりもいいというだけの理由で使われているだけである。しかし、それは、ほぼ、バブル経済と同じで、必ずどこかで破綻がくる。SWCNTとRDC0.09SWCNT(X)の付加価値の違いをみれば、誰でもわかる。仮にkg50万のSWCNTと,kg60万でも70万でも構わないが、そのRDC0.09SWCNTを比較して、導電性ポリマーが、超音波洗浄器程度の攪拌力でできるなら、費用対効果を論じる以前の問題である。金をかけても、できないものに、誰も投資などしない。だから、CNTは、使えないということになる。今は、電池の導電助剤の需要があるから、増産しているが、分散ができて、導電性も一桁二桁向上したものができれば、どこでも、SWCNTが作れる状態になれば、一気に価格破壊が起きてくる。性能が二けた向上すれば、生産量もそれほど、増やす必要もない。

ユーザーにとって、市販のSWCNTとRDC0.09SWCNT(X)の区別などない。費用対効果があって、特別なツールなどなく、同じものができ、安定供給できれば、RDC0.09SWCNT(X)を選ぶ。できないものとできるものを比較すれば、できないものを選ぶことなど、誰もしない。今は、できるものの存在をしらないから、できないものでも、できる可能性があると信じて、トライしているのである。CNTの肝は、分散である。既存にあるツールで、分散ができるのなら、100%、RDC0.09SWCNT(X)を選ぶし、自社製品の付加価値が上がるのなら、自社で、RDC0.09SWCNT(X)を作る算段を構築するはずである。

美粒は、SWCNTとしての最終価値をRDC0.09SWCNT(X)とした。美粒の技術の主旋律、Non Turbulence flow からの結論である。もちろん、その前段階でのRDC01SWCNTでも構わない。用途によっては、それで充分であれば、それでとめたらいい。しかし、いままでの結果からみれば、乳化、分散、解繊は、ノズル径を細くしたほうが結果は、いいということになる。圧力をあげても、効果はでるが、圧力を上げると、それだけ、装置に負荷がかかり、メンテナンス頻度が高くなる。美粒は、安全率4としてみた時の、SUS316の許容引張応力、約130Mpaぐらいが、常用の上限だと考えている。今の技術からみれば、200Mpa 300Mpa上げるのは簡単だが、美粒はそれでも、常用圧力を100Mpaでみているのは、その方が安全だからである。それと、Non Turbulence flow と Turbulence flow とのエネルギー効率の違いで、Turbulence flowは、Non Turbulence flow の半分ぐらいの力しかかかっていないとわかっている。だから、Turbulence flow で200Mpaかけているものは、美粒システムだと、100Mpaで十分だということになる。したがって、RDC0.09SWCNT(X)の生産でも、常用運転圧力は100Mpaである。それでできるように、プロセスを構築している。それが、ある意味、匠の仕事でもある。

2023年11月3日

RDC0.09SWCNT(X)を用いた導電性ポリマー作成、SWCNTの再分散性とネットワーク構造

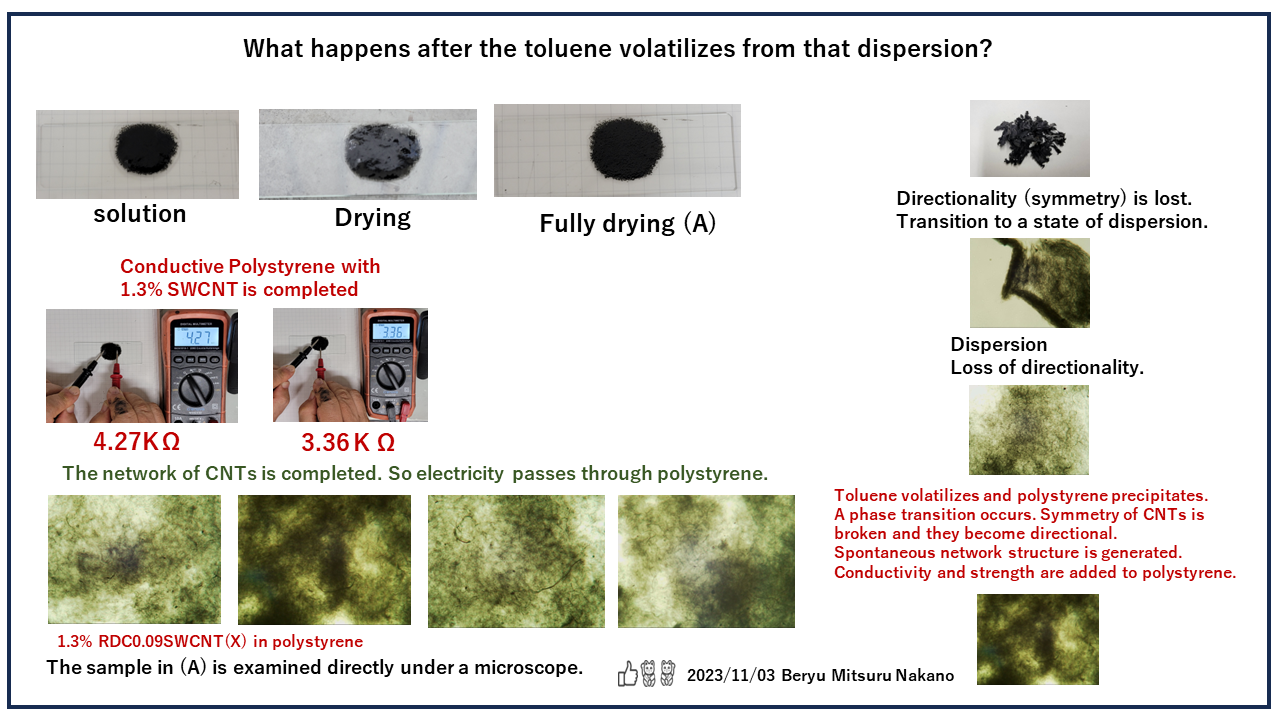

下記のスライドを見てほしい。どのようにSWCNTが解繊していく様子がわかる。バンドルの一つの凝集体が、溶媒にぬれて、そこにせん断がかかり、ほぐれていく様子が画像にとらえられている。そうして、全体がひとつのチューブの揺らぎとして、分散されていく。普通は、このような形での解繊は起きない。これは、あくまで、触媒を内包したアモルファス凝集体が除去され、いったん、0.09mmノズルで解繊されたものを凝集させたRDC0.09SWCNT(X)だから、見える画像である。溶媒はトルエン、せん断を掛けているのは、眼鏡洗浄で使われる超音波洗浄器程度の力である。これが、本来あるべきSWCNTの姿である。

溶媒はトルエン、実はその中にポリスチレンが溶けている状態である。しかし、RDC0.09SWCNTにとって、何が溶けていようが、溶けている状態であれば、関係がない。つまり、溶ける溶質がなんであろうと、RDC0.09SWCNT(X)の再分散性を決める要素は溶媒(この場合はトルエン)との濡れ性と、再分散におけるせん断力だけということになる。

トルエンは、揮発する。そうなると、RDC0.09SWCNT(X)のトルエン溶液の相状態が変化してくる。CNTにとっての連続相が、トルエンから溶質のポリマーに変わってくる。この場合は、ポリスチレンである。RDC0.09SWCNT(X)はポリスチレンに対して、1.3%の濃度である。RDC0.09SWCNT(X)もトルエンが揮発していけば、自由度がなくなってくる。ばらばらに動けたものが、方向性をもたざるを得なくなる。CNTどおしが、凝集しようとするが、ポリスチレンが流動性をとめる。ネットワーク構造が生まれる。そこに、導電性とCNTの強度が樹脂に付与されることになる。CNTも基本的に疎水なので、樹脂とCNTとの濡れ性も、トルエンが介在していたから、いいはずである。そうなれば、導電性強化ポリマーということになる。

RDC0.09SWCNT(X)、粉体(固体)、ポリスチレントルエン溶液にRDC0.09SWCNT(X)を再分散(自由度、対称性がある状態へ移行)、トルエン揮発、ポリスチレンが析出し、溶媒がトルエンからポリスチレンへと変化、RDC0.09SWCNTの対称性が破れ、再び方向性のある状態へともどろうとするが、粉体の状態にはもどれない。ネットワーク構造がそこに残る。導電性ポリマーが生まれる。

2023年11月1日

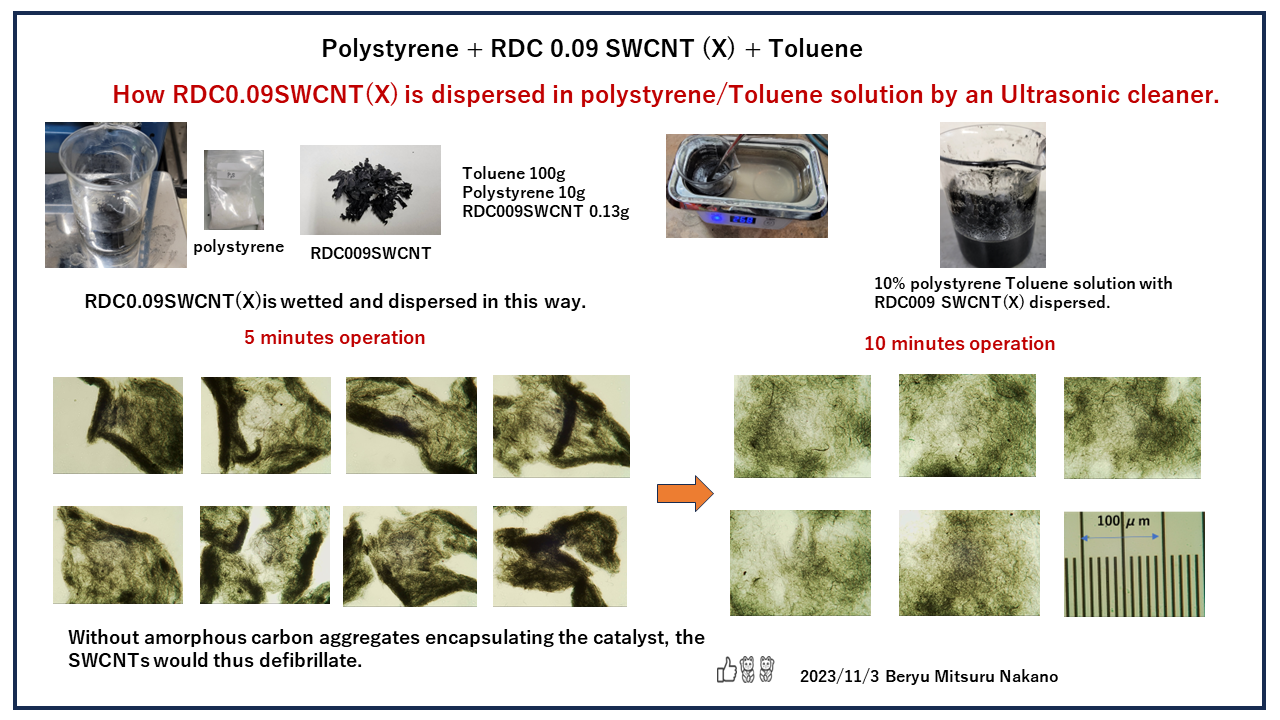

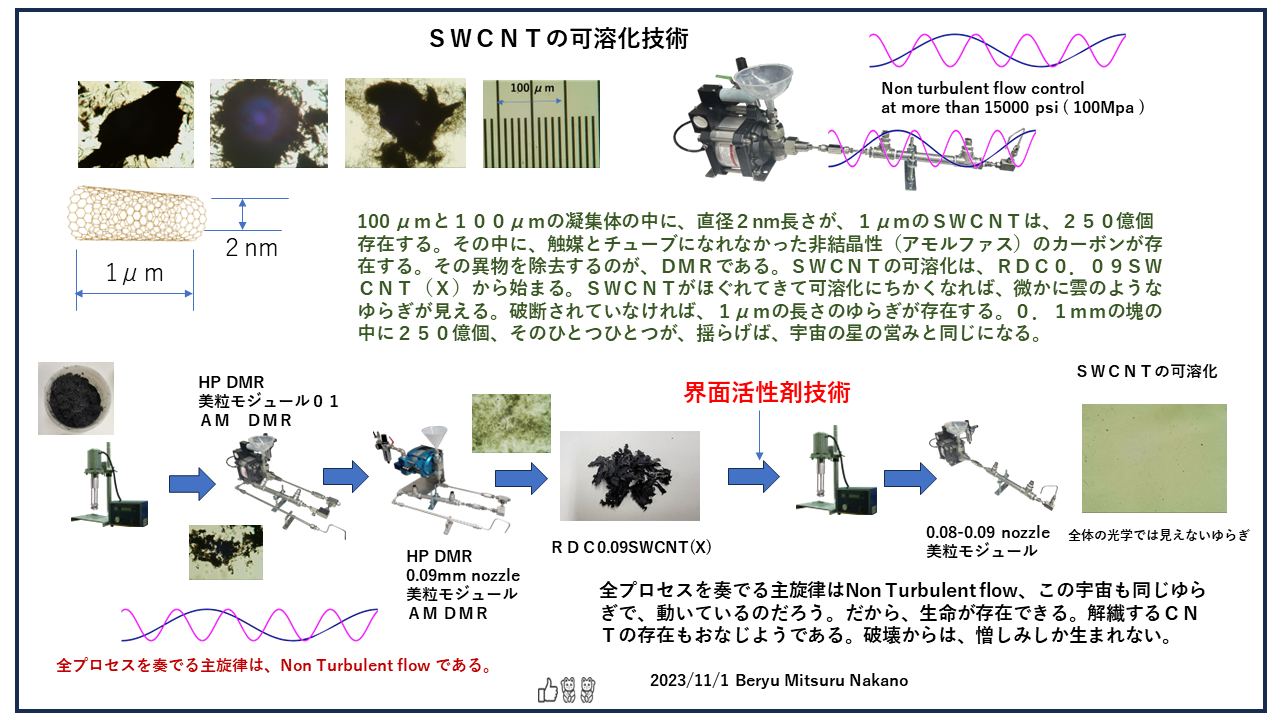

SWCNTの可溶化技術 全プロセスを奏でる主旋律は、Non Turbulent Flow である。

仮に、直径100μmぐらいで、長さも100μmの凝集体があったとすれば、そこにSWCNT、例えば、直径2nm長さが1μmぐらいな物があれば、そにに、約250億個のSWCNTが存在している。その中には、触媒とチューブになれなかった非結晶性(アモルファス)のカーボンも存在している。その異物を除去するのが、DMRと呼ばれるものである。

SWCNTの可溶化は、RDC0.09SWCNT(X)から始まる。SWCNTがほぐれてきて、可溶化にちかくなれば、微かに雲のようなゆらぎが見える。破断されていなければ、1μmの長さのゆらぎが存在する。0.1mmの塊の中に250億個、そのひとつひとつが、揺らげば、宇宙の星の営みと同じになる。

下記のスライドに示すのが、SWCNTの可溶化技術のプロ―である。

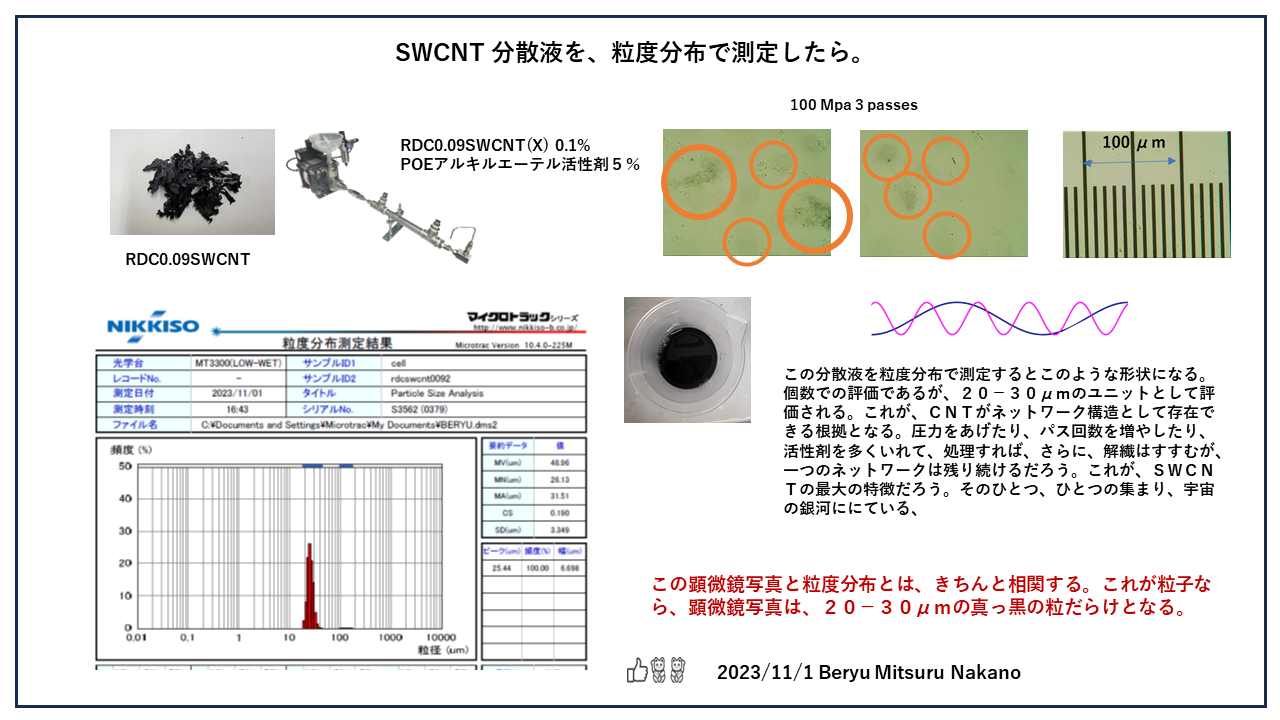

全プロセスを奏でる主旋律はNon Turbulent flow、この宇宙も同じゆらぎで、動いていると思う。だから、生命が存在できる。解繊するCNTの存在もおなじようである。破壊からは、憎しみしか生まれない。壊したら、自己組織化も生まれない。もし、この世が破壊のメカニズムで動いているのなら、この宇宙は150憶年も存在していない。ビックバーンの一瞬でこの世は終わっている。この宇宙が静かに、壊れずに膨張しているのは、この宇宙に流れる流れも、NON Turbulence Flow だと思っている。SWCNTも粉砕、破壊したら、ぼろぼろである。だから、主旋律がNon Turbulent flow のシステムにSWCNTを可溶化させれば、壊れることなく、解繊していく。次のSWCNT分散液を、粒度分布で測定したらを、見てほしい。RDC0.09SWCNTを、界面活性剤を用いて、可溶化している。3パス目の顕微鏡写真、ひとつの塊がほぐれ、界面活性剤の力も加わって、水になじんでいく。ひとつ、ひとつが、バラバラになるのではなく、宇宙の銀河のように、まとまりをもっている。そのゆらぎの大きさが、20-30μmだということになる。美しい秩序を持っている。

2023年10月31日

RDC0.09SWCNT(X),いくらいい材料でも分散できなければ絵にかいた餅。

装置側からの人間からみれば、CNTほど、難しい材料はなかった。何をやってもつまる。今日、うまくいっても、明日、詰まる。高圧乳化分散装置にとって、ノズルやチャンバーが詰まるほど、腹立たしいものはない。詰まったら、逆洗、そして、また詰まる。そして、逆洗、その繰り返し、一日、なんやかんやで、サンプルがとれる。詰まって逆洗、詰まって、逆洗で、粗大粒子をなんとか、取り外して、サンプルをつくって、評価する。当然、結果はそれでもいい。それを、研究成果として論文に乗せる。素晴らしい材料として、評価される。それをみて、そんなにいいものなら、自分もと、そして、詰まって逆洗、詰まって逆洗、機械の周辺を汚しながら、それでも、少量でも、サンプルを得る。それも、結果がいい。カーボンナノチューブであるから、詰まって逆洗、詰まって逆洗を繰り返しても、カーボンブラックよりは、性能はいい。結果はそれなりにでてくる。それを20年くらい、続けている。さすがに、そこまでやっても、一考に、量産化の話が出てこないと、なにか問題があるのかと普通は思う。端的にいう、分散が非常に難しいのである。まず、自分でプロセスを構築できないと、無理である。だから、粉砕する。それでも、他の材料に比べるとまだいい。そうなると、分散プロセスが複雑になってコストがかさむ。

ユーザーにとって、必要なのは、自分が取り扱える材料である。CNTなら、自分がコントロールできる材料なのである。分散ができない粉など、取り扱いたくない。世の中には、分散できないから分散液を売っているところもある。しかし、分散液には、かならず、分散剤が入っている。結果的に、その分散剤が邪魔になるのである。自分がつくるものに、その分散剤がまさに、どんぴしゃりで、その配合比率で必要なら、それもいいが、まず、普通は、邪魔になる。そうなると、使いたくなくなる。